برای بررسی تأثیر پارامترها و بهینهسازی سیستم، ابتدا باید فرآیندها مدلسازی شوند. سیستمهای کوره دوار سیمان به دلیل غیرخطی بودن، تغییرناپذیر با زمان و پر از عدم قطعیت رفتاری پیچیده هستند که در آن مدلسازی ریاضی کارخانه غیرممکن است. شبکه عصبی مصنوعی (ANN) و پاسخ سطح (RSM) از بهترین ابزارها برای بررسی و بهبود عملکرد چنین فرآیندهایی میباشند. در این مطالعه، تیم دفتر فنی شرکت صنایع زابل به بررسی تاثیر پارامترهای مختلف بر روی میزان مصرف کیلووات ساعت موتور اصلی و انرژی حرارتی کوره پرداختهاند. عمده پارامترهای این مقاله سرعت کوره، سرعت ID فن، آمپر موتور کوره، دمای برگشتی( هود) بوده است. دادههای عملیاتی واقعی جمعآوری شده از شرکت صنایع سیمان زابل میباشد و روابط بین متغیرها با استفاده از شبکه عصبی مصنوعی از طریق نرم افزار MATLAB و همچنین روش پاسخ سطح با استفاده از نرم افزار Design Expert تجزیه، تحلیل و مقایسه شدهاند. این تحقیق نشان میدهد که استفاده از شبکه هوش مصنوعی و همچنین روش پاسخ سطح برای بهبود عملکرد کوره دوار مؤثر میباشد و با بهینهسازی پارامترهای عملیاتی از طریق این روشها و اعمال آنها در کوره دوار، تولید بالاتر در صنعت سیمان قابل دستیابی میباشد.

مقدمه

کارخانه سیمان یکی از صنایع پرمصرف انرژی است و کوره دوار سهم قابل توجهی از این انرژی را مصرف میکند و میزان سوخت مصرفی تأثیر مستقیمی بر قیمت نهایی محصول دارد [1]. کارخانههای سیمان مقادیر زیادی برق مصرف میکنند که تقریبا ۴0% از کل هزینه تولید را تشکیل میدهد [2-3]. به همین دلیل است که استفاده کارآمد از انرژی همیشه در صنعت سیمان در اولویت بوده است. از این رو، برای تولید محصولات بیشتر با قیمت پایینتر، بهینهسازی و بهبود عملکرد سیستم پتانسیل بسیار خوبی دارد. در طول چند دهه گذشته، با اضافه شدن آسیابهای جدید، برجهای پیشگرمایش بیشتر یا جایگزینی کورههای قدیمی با کورههای جدید، تولید برخی از کارخانههای سیمان افزایش یافته است. این نوع تغییرات به زمان و هزینه زیادی نیاز دارند و دوره بازگشت سرمایه در بودجهبندی سرمایهای بالا است. اما همچنین میتوان با بهینهسازی پارامترهای عملیاتی، مصرف انرژی سیستم را کاهش داد و عملکرد و کارایی را بهبود بخشید. این رویکرد به سرمایه کمتری نیاز دارد، در مقایسه با سایر رویکردها ریسک کمتری دارد و در زمان کوتاهتری عمل میکند [4-6]. امروزه تکنیکهای الهام گرفته از طبیعت و هوشمند در حل مسائل پیچیده ظرفیت فوقالعادهای دارند [7]. شبکه عصبی مصنوعی (ANN) یکی از محبوبترین و مؤثرترین این رویکردها است که نقش آن در حل مشکلات هرگز قابل چشمپوشی نیست [8]. شبکههای عصبی مصنوعی از عناصر عملیاتی سادهای الهام گرفته از سیستمهای عصبی بیولوژیکی ساخته شدهاند. شبکه عصبی نه تنها برای شناسایی و پیشبینی رفتار چنین سیستمهایی استفاده شده است، بلکه برای تشخیص کوره سیمان دوار نیز مورد استفاده قرار گرفته است [9]. پیش از این، چندین مطالعه عملکرد کارخانههای سیمان را با استفاده از رویکردهای هوش مصنوعی بررسی کردهاند. در ادامه مواردی در این زمینه قابل توجه هستند: موراویوا و همکاران (۲۰۱۷) یک شبکه عصبی مصنوعی برای کنترل سرعت موتور و جداکننده یک واحد آسیاب سیمان توسعه دادند [10]. یانگ و همکاران (۲۰۰۹) از یک شبکه عصبی مصنوعی (ANN) برای کنترل کوره استفاده کردند [11]. لیما و همکاران (۲۰۱۶) از یک مدلسازی روند برای تخمین مقادیر SO3 در کلینکر سیمان از طریق شبکه هوش مصنوعی استفاده کردند [12]. یداللهی و همکاران (۲۰۱۶) از شبکه هوش مصنوعی برای به دست آوردن مخلوط بهینه در تولید بتن با ویژگیهای کیفی مطلوب استفاده کردند [13].

رویکردهای مختلف برای کاهش مصرف انرژی در تولید کلینکر

در تحلیل و ارزیابی سیستم پخت، میزان نشت هوا و اتلاف انرژی به ترتیب از طریق موازنه جرم و انرژی به دست میآید و راندمان سیستم نیز میتواند با موازنه اگزرژی اندازهگیری شود [14]. سایر رویکردهای مرسوم برای کاهش مصرف انرژی عبارتند از: جایگزینی سوختهای فسیلی با سوختهای ارزانتر، استفاده مناسب از اتلاف گرما در سایر قسمتهای سیستم، کاهش هوای اضافی بدون تولید CO2 بیشتر، بهینهسازی هوای اولیه مورد نیاز شعله، انتخاب سوختهایی با کالری بالا و احتراق روان و تنظیم شکل شعله[1]. استفاده از روانکنندهها و مواد معدنی به عنوان افزودنی نیز باعث کاهش زمان اقامت مواد در کوره میشود که در نتیجه مصرف سوخت را کاهش میدهد. علاوه بر این، در این حالت به دلیل افزایش محتوای آلی کلینکر، بهبود کیفیت نیز رخ میدهد [15]. روش دیگر برای دستیابی به این هدف، مدلسازی و بهینهسازی است. رحمان و همکاران (2016) با استفاده از نرمافزار Aspen plus برای مدلسازی کوره سیمان استفاده کردند. آنها از زیست توده به عنوان سوخت جایگزین برای دستیابی به بهرهوری انرژی و کاهش انتشار گازهای گلخانهای استفاده کردند [16]. موجومدار و همکاران (2007) در مطالعهای از معادلات جرم و انرژی کلی و جزئی برای جریانهای جامد و گاز استفاده کردند [17]. سپس این معادلات ادغام شدند و موارد زیر بررسی شدند: شناسایی و ارزیابی عملکرد پیشگرمکنها، کلساینر، کوره و شبکه خنککننده، تأثیر تعداد سیکلونها، تأثیر درصد کلسیناسیون، سرعت کوره، جریان خوراک و ترکیب سوخت. به طور کلی، اگر این عوامل در یک کارخانه سیمان به دقت تنظیم شوند، قادر به کار با ظرفیت اسمی خواهد بود. برای دستیابی به این هدف، شبکه عصبی مصنوعی یکی از بهترین گزینهها است. کاربرد شبکه عصبی مصنوعی در تولید کلینکر پیادهسازی شبکه عصبی مصنوعی در صنعت سیمان بر دو بخش تمرکز دارد: کوره دوار و آسیاب. شبکه عصبی مصنوعی قادر به یادگیری، تعمیم و دقت بالایی میباشد [18]. شبکه عصبی مصنوعی ارتباط مناسبی بین دادههای وابسته به زمان و مستقل از زمان برقرار میکند. این شبکه، توابع غیرخطی و پیچیده را پردازش میکند و میتواند رفتار آینده کوره دوار را پیشبینی کند [19-20]. این ویژگیها باعث شده است که شبکه عصبی نقش فعالی در کنترل سیستمهای پیچیده ایفا کند [21]. در این مطالعه، تیم دفتر فنی شرکت صنایع سیمان زابل به بررسی تاثیر پارامترهای مختلف بر روی میزان مصرف کیلووات ساعت موتور اصلی و انرژی حرارتی کوره پرداختهاند. عمده پارامترهای این تحقیق سرعت کوره، سرعت ID فن، آمپر موتور کوره، دمای برگشتی( هود) بوده است. دادههای عملیاتی واقعی جمعآوری شده از کارخانه سیمان سیستان میباشد و روابط بین متغیرها با استفاده از شبکه عصبی مصنوعی از طریق نرم افزار MATLAB و همچنین روش پاسخ سطح با استفاده از نرم افزار Design Expert تجزیه، تحلیل و مقایسه شدهاند. جامعه آماری برای کوره این کارخانه در بازه زمانی یک ساله (1403) مورد بررسی قرار گرفته است. جدول 1 دامنه تغییرات و پارامترهای موجود در لاگ شیت کوره شرکت صنایع سیمان زابل را در دوره یک ساله نشان میدهد. بخشی از دیتاهای استخراج شده از لاگ شیت کوره شرکت صنایع سیمان زابل در جدول 1B در بخش پیوست ارائه شده است.

جدول 1. پارامترهای مورد بررسی این مطالعه براساس لاگ شیت کوره شرکت صنایع سیمان زابل

| دامنهتغییرات | پارامتر |

| 2.71-3.8 | Kiln speed (rpm) |

| 667-773 | ID Fan Speed (rpm) |

| 288-363 | Kiln ampere Motor (A) |

| 765-1068 | Back-end temperature (ºC) |

| 26.1-45.1 | SEC-Main Motor (kwh) |

| 602-1252 | SEC thermal (Kcal/Kgclin) |

روش تحقیق

روش سطح پاسخ (RSM)و الگوریتم شبکه هوش مصنوعی (ANN)

شبکه هوش مصنوعی یک سیستم محاسباتی است که از ساختار و عملکرد نورونها در مغز الهام گرفته شده است. یک شبکه از واحدها یا گرههایی تشکیل شده است که نورونهای مصنوعی نامیده میشوند. شبکههای عصبی مصنوعی قادر به ارائه پاسخهای سریع به یک مسئله و تعمیم پاسخهای خود هستند. بنابراین، آنها نتایج قابل قبولی را برای مشکلات ناشناخته ارائه میدهند ]22-23[. پس از نرمالسازی دادهها، ضرایبی که نشاندهنده تعاملات بین پارامترها هستند از طریق نرمافزار Design Expert تعیین شدند تا تأثیر پارامترها بر یکدیگر سنجیده شود. سپس با ثابت نگه داشتن تمام پارامترها و تغییر هر یک از آنها به صورت جداگانه و انفرادی، نقطه بهینه هر پارامتر به دست آمد. سپس بر اساس نتایج، مدل پیشنهاد شد. از یک مکانیسم چند مرحلهای برای بهبود مدل پیشنهادی استفاده شد. مدلسازی با استفاده از شبکه هوش مصنوعی در نرم افزار متلب انجام شد تا مقادیر به طور دقیق به دست آیند. هر یک از پارامترهای توسط این شبکه با دقت انتخاب شدند و سپس مقادیر بهینه گزارش شدند. با مقایسه نتایج این دو روش، دقت بالاتر و نتایج مطلوبتری در استفاده از شبکه عصبی مصنوعی برای بهینهسازی به دست آمد. با استفاده از نرم افزار Design Expert به روش پاسخ سطح طراحی آزمایش نیز انجام شده است. در این مطالعه تاثیر سرعت کوره، سرعت فن ID، آمپر موتور کوره، دمای برگشتی ( هود) بر روی کیلووات ساعت مصرفی موتور و میل فن آسیاب مواد مورد بررسی قرار گرفته است. این رویکرد از تابع مطلوبیت، همانطور که در معادله نشان داده شده است، استفاده کرد. برای نشان دادن محدودههای مورد نظر برای پاسخ، یک رویکرد پاسخ چندگانه با استفاده از روش ابزاری شرح داده شد.

Y = a0 + ∑i=16 ai Xi + ∑i=16 aii Xi2 + ∑j=16 ajj Xj2 + ∑i=16 ∑j=16 aij XiXj (1)

نتایج و بحث

ارزیابی پتانسیل پیشبینی مدل توسعه یافته

با تعیین R، جذر میانگین مربعات R2، خطای تعدیلشده R2 و پیشبینیهایی که در یک مدل رگرسیون معنیدار نیستند، R² تعدیلشده در مدل RSM توسعهیافته ارزیابی شد. جدول 2 و 3 نتایج مدل پیشنهادی بر ارزیابی عملکرد و کاربرد مدل پیشبینی برای پاسخ مسئله را ارائه میدهند. برای هر دو بررسی انجام شده مدل خطی بهترین پیشبینیشده است. مقادیر R2 قابل اعتماد هستند، اختلاف کمتر از 0.08 میباشد و میتوان از آن برای درونیابی استفاده کرد. همچنین، مقادیر خطای تصادفی کمتر از 0.1 نیز نشان میدهد که شرایط مدل قابل قبول است. مقدار R² برای هر دو مورد نشان میدهد که مدل میتواند بیش از نود درصد از واریانس دادههای عملیاتی و مقادیر مورد انتظار را توضیح دهد و صحت مدل را اثبات کند.

جدول2. نتایج مدلهای پیشنهادی نرم افزار و بهترین مدل ارائه شده برای موتور اصلی کوره

| Source | Sequential p-value | Adjusted R² | Predicted R² | ||

| Linear | 0.0040 | 0.0491 | 0.0657 | 0.0137 | Suggested |

| 2FI | 0.1775 | 0.0617 | 0.1027 | -0.0152 | |

| Quadratic | 0.2192 | 0.0694 | 0.1263 | -0.0396 |

جدول 3. نتایج مدلهای پیشنهادی نرم افزار و بهترین مدل ارائه شده برای انرژی حرارتی کوره

| Source | Sequential p-value | Adjusted R² | Predicted R² | ||

| Linear | < 0.0001 | 0.1019 | 0.7165 | 0.0736 | Suggested |

| 2FI | 0.7356 | 0.0920 | 0.1317 | 0.0237 | |

| Quadratic | 0.0190 | 0.1243 | 0.1778 | 0.0145 |

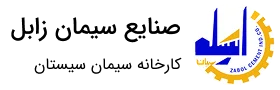

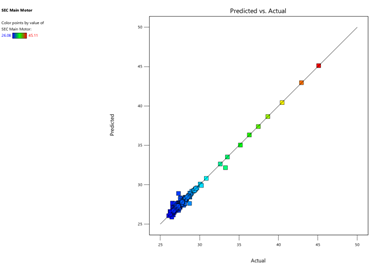

نتایج تحلیل آزمون مدل پیشنهاد شده در شکل ۱ و 2 نشان داده شده است. نقاط در شکل ۱ و 2 روند توزیع نرمال را نشان میدهند که در یک خط مستقیم به صورت پراکنده میباشند. با توجه به اختلاف کمتر بین نقاط شبیهسازی در مدل پیشبینیشده، مقادیر غیرقابلپیشبینی کمتری وجود دارد، بنابراین مدل مورد استفاده در این مطالعه قابل اعتماد در نظر گرفته میشود.

شکل 1. نمودارهای باقیمانده در مقابل نمودارهای پیشبینیشده کیلووات موتور اصلی کوره

شکل 2. نمودارهای باقیمانده در مقابل نمودارهای پیشبینیشده انرژی حرارتی کوره

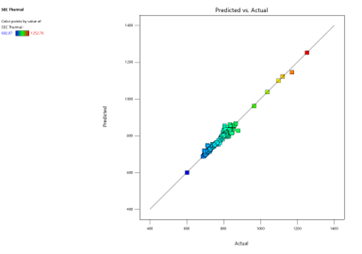

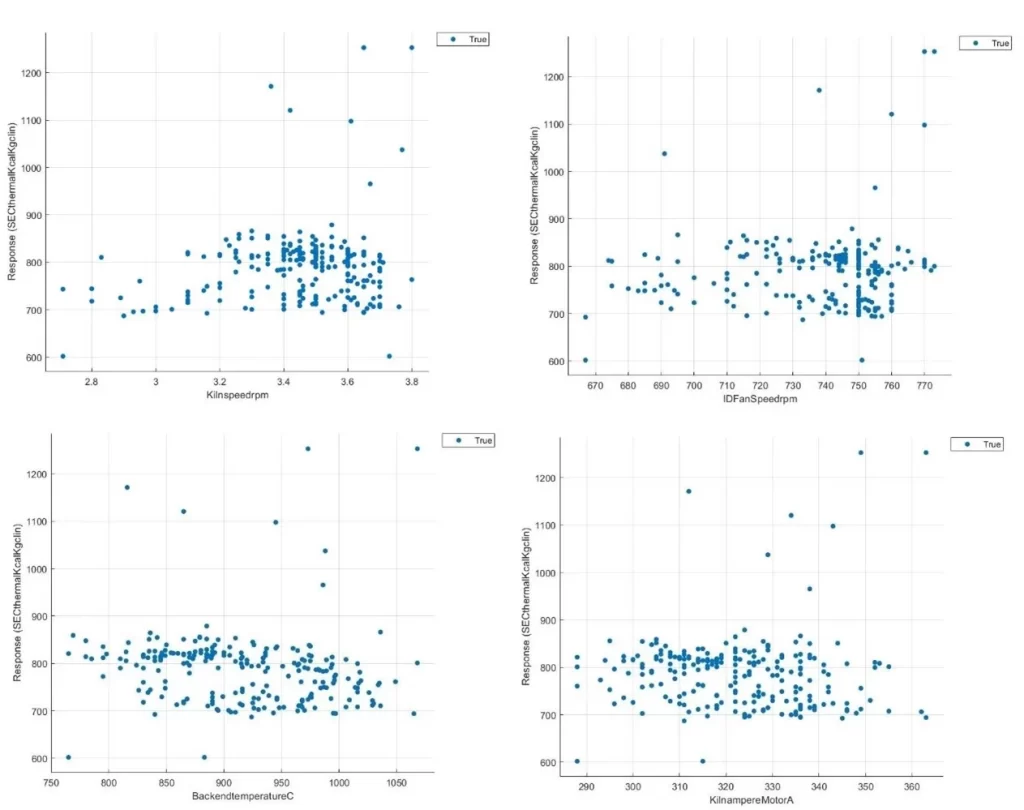

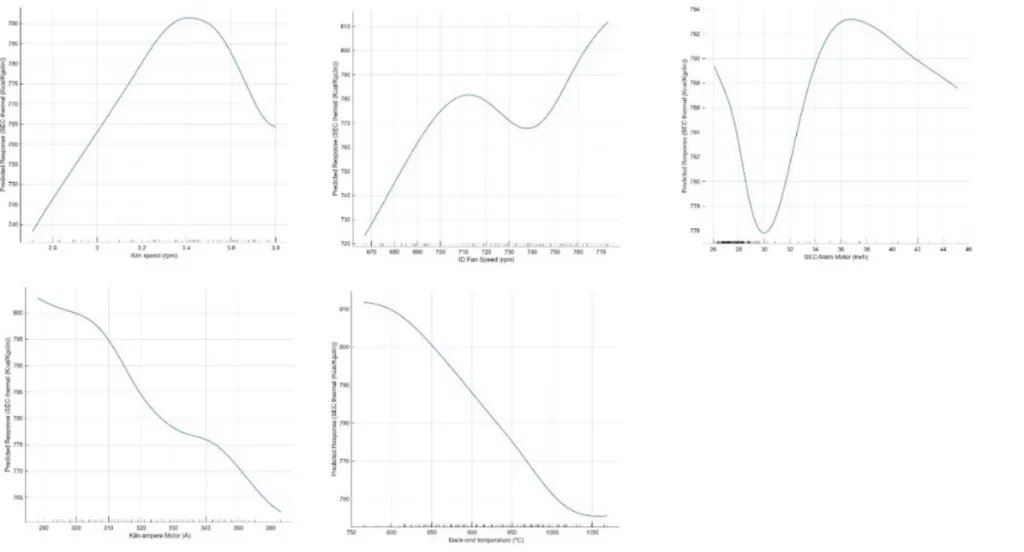

از حروف A،B،C و D به ترتیب برای نشان دادن ضریب سرعت کوره، سرعت فن ID، آمپر موتور کوره، دمای برگشتی ( هود) استفاده شده است. همانطور که در جدول A1 و A2 در پیوست نشان داده شده است، تمامی عوامل فوق بر عملکرد موتور اصلی و انرژی حرارتی کوره از منظر مصرف کیلووات ساعت تأثیر گذار میباشند. شکل 3 و 4 تاثیر پارامترهای فوق را به صورت تک فاکتور بر روی هر دو پاسخ نشان میدهند. همانطور که در شکل نیز قابل مشاهده است سرعت کوره و دمای هود تاثیر مثبت بر روی میزان SEC موتور اصلی کوره داشته است. برای انرژی حرارتی این روند برعکس بوده و تاثیر منفی داشته است.

شکل 3. تأثیر عوامل منفرد بر روی کیلووات مصرفی موتور اصلی کوره

شکل 4. تأثیر عوامل منفرد بر روی کیلووات مصرفی برای انرژی حرارتی کوره

بهینه سازی و اعتبارسنجی مدل

بهینهسازی سیستم با استفاده از روشهای آماری

از آنجایی که دادههای خام از صنعت به دست میآیند، یک مرحله پیشپردازش باید برای حذف دادههای جدا شده و ایزوله انجام شود. بنابراین، دادههایی که در شرایط ناپایدار و حالتهای راهاندازی ثبت شدهاند باید حذف شوند. علاوه بر این، پیکهای شدید، شناسایی سیستم را چالش برانگیز میکنند. بنابراین، یک مرحله فیلتر کردن باید انجام شود تا دادهها برای پردازش از طریق شبکه هوش مصنوعی آماده شوند. برای به دست آوردن ضرایبی که نشان دهنده تعاملات بین پارامترها هستند، دادههای شرایط عملیاتی مانند سرعت کوره، سرعت IDفن ، آمپر موتور کوره، دمای برگشتی ( هود) بررسی شدند.

همانطور که در جدول 4 و 5 قابل مشاهده است، نتایج بهینهسازی مناسب و قابل اعتماد هستند، زیرا در بازه پیشبینی 95٪ قرار دارند.

جدول 4. دادههای معتبر برای مدل پیشبینیشده موتور اصلی کوره

| میانگین پیشبینیشده (%) | انحراف معیار (%) | خطای استاندارد میانگین (%) |

| 35.5949 | 0.834877 | 44.8272 |

جدول 5. دادههای معتبر برای مدل پیشبینیشده انرژی حرارتی کوره

| میانگین پیشبینیشده (%) | انحراف معیار (%) | خطای استاندارد میانگین (%) |

| 928.369 | 36.1184 | 1939.31 |

پارامترهای بهینه برای موتور اصلی کوره، برای بهترین حالت ممکن در روش پاسخ سطح در جدول 6 ارائه شده است.

جدول 6. محدوده بهینه دادهها پس از مدلسازی برای انرژی حرارتی و موتور اصلی کوره

| SEC thermal (Kcal/Kgclin) | SEC-Main Motor (kwh) | Back-end temperature (ºC) | Kiln ampere Motor (A) | ID Fan Speed (rpm) | Kiln speed (rpm) | پارامترها |

| 928.36 | 35.59 | 917 | 337.30 | 72.64 | 3.31 | دامنه تغییرات

|

بهینهسازی سیستم از طریق شبکه عصبی مصنوعی

شرح مدل پیشنهادی

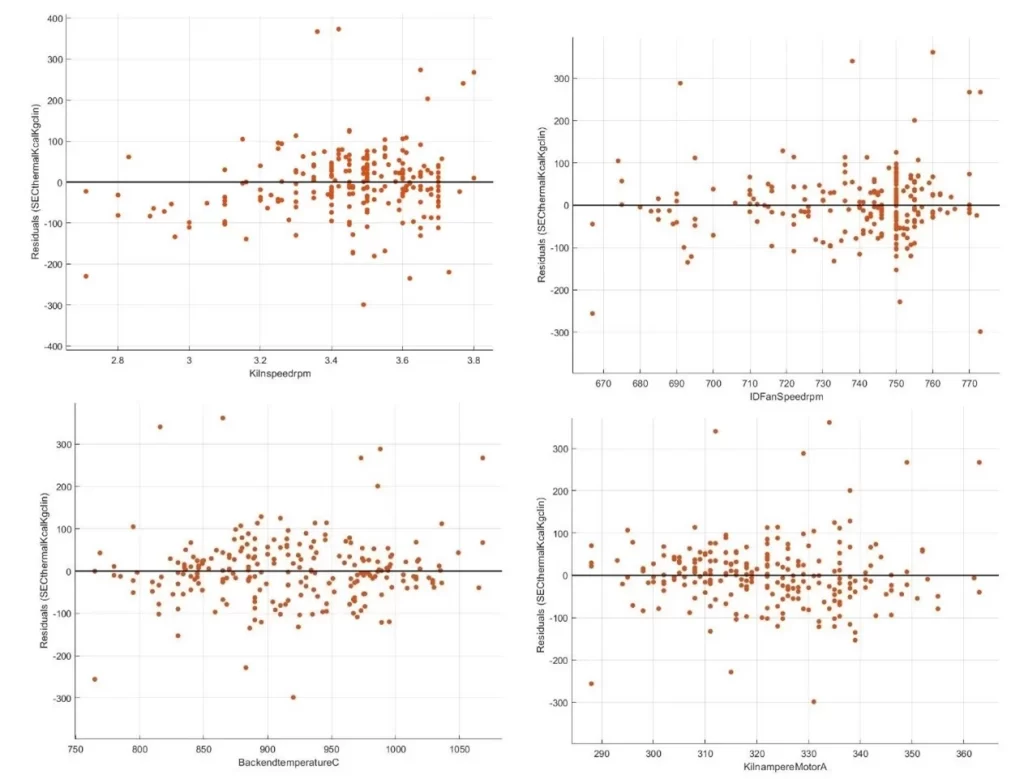

برای توسعه مدل شبکه عصبی، ابتدا تعامل بین پارامترها ارزیابی شد. همانطوری که در شکل 5 نیز قابل مشاهده است، تغییر سرعت ID فن بر تعامل سرعت کوره تأثیر میگذارد. هنگامی که مکش فن پیش گرمکن کم است، افزایش سرعت کوره دبی خوراک را بهبود نمیبخشد. در حالی که در مکش بالا، افزایش سرعت کوره موقعیت مناسبی را برای بهبود دبی خوراک فراهم میکند. لازم به ذکر است که اعمال این بهینهسازیها عملاً دشوار خواهد بود، اما نتیجه بهدستآمده منجر به کسب سود بیشتر خواهد شد. شکل 6 باقیمانده دادهها را نشان میدهد. دادههایی با باقیماندههای بالا که با شکلهای مربعی نشان داده میشوند، نمیتوانند به درستی پیشبینی شوند. دادههایی با شکلهای لوزی غیرمعمول بودند و بر مدل تأثیر میگذارند. شکل 7 مدل پیشنهادی و اثر استدلالی هر عبارت را نشان میدهد.

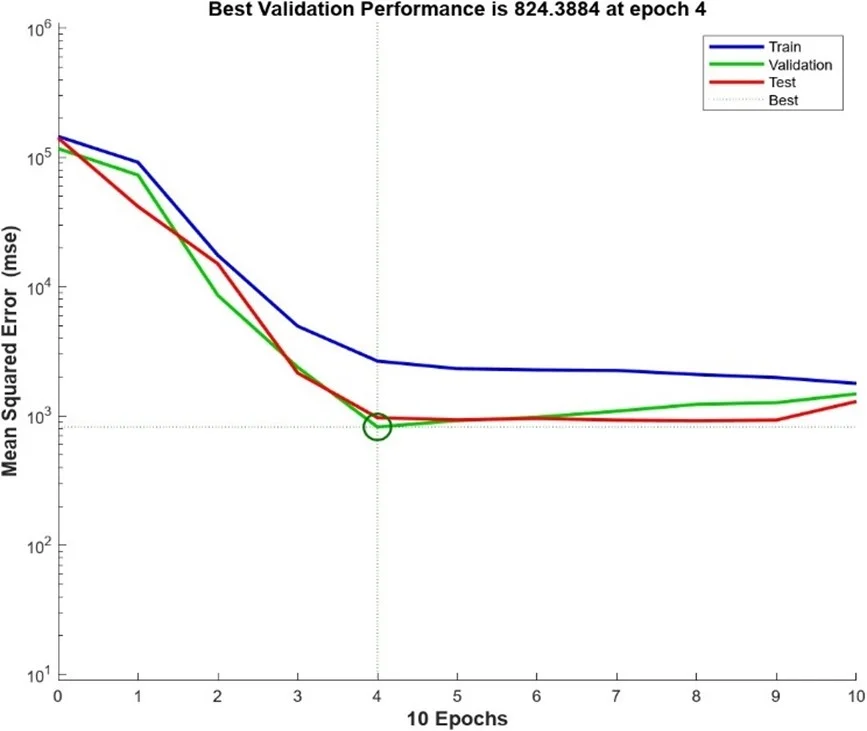

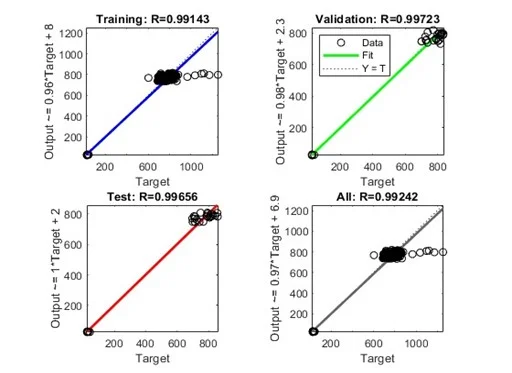

1380 نقطه داده ثبتشده که حاوی اطلاعاتی در مورد سرعت کوره، سرعت ID فن، آمپر موتور کوره، دمای برگشتی (هود)، کیلووات ساعت مصرفی موتور اصلی و انرژی حرارتی کوره، بررسی شدهاند. این اطلاعات بهصورت روزانه میباشد. شکل 8 نشان میدهد که بهترین اعتبارسنجی در دوره 4 رخ داده است. در شکل 9، رگرسیون خروجی شبکه با دادههای نرخ جریان خوراک ارائه شده است. مقدار R2 دادههای اعتبارسنجی و آزمایش بسیار نزدیک به مقدار R2 دادههای آموزشی است که دقت بالای این رویکرد را اثبات میکند. در مورد عملکرد، تفاوتی بین مجموع مربعات خطاها (SSE)، میانگین مربعات خطاها (MSEM) و میانگین مربعات خطا (MSE) وجود نداشت. بنابراین MSE انتخاب شد. از آنجایی که Tansig مناسبترین تابع انتقال بود، انتخاب شد. مقدار R از 0.9914 به ۰.9972 افزایش یافته است. بنابراین با توجه به تغییر ناچیز در مقدار R، ۱ لایه پنهان به دلیل زمان محاسباتی کمتر و حافظه مورد نیاز، به عنوان گزینه مناسب انتخاب شد. جدول 7 نتایج مدل پیشنهادی بر روی میزان کیلووات ساعت مصرفی موتور کوره آورده شده است. جدول ۸ نیز نقاط بهینه را پس از مدلسازی ارائه میدهد. برای ثابت نگه داشتن سطح مواد در داخل کوره، لازم است سرعت کوره افزایش یابد. شکل 5 سرعت مورد نیاز کوره را برای سرعت های مختلف ID نشان میدهد. طبق نمودارهای شکل 5، اگر کوره با سرعت 3.3 دور در دقیقه کار کند، میتوان سرعت ID را تا 790 دور بر دقیقه افزایش داد، در حالی که سایر پارامترها به طور ثابت در مقادیر پیشفرض نگه داشته میشوند. در تحقیقات بیشتر، سرعت کوره روی 2.9 دور در دقیقه ثابت شده است. زانولی و همکاران (2016b) مزایای عملکرد کوره با سرعت بالا را توضیح دادند. یکی از این مزایا، تولید بیشتر کلینکر خواهد بود. با قرار دادن سرعت فن و حجم هوای ورودی برج خنککننده در محدوده میانی و سرعت کوره در 3.3 دور در دقیقه، کل سوخت تغییر خواهد کرد. با توجه به نتایج شبکه عصبی مصنوعی، مقادیر پیشنهادی برای پارامترهای عملیاتی به شرح زیر است: به ترتیب 3.3 و 750 دور در دقیقه برای سرعت کوره و فن میباشد.

شکل 5. میزان وابستگی مدل به هر پارامتر

شکل 6. ارزیابی تأثیر هر پارامتر و پارامترهای دوگانه بر تابع هدف

شکل 7. پراکندگی باقیماندههای دادهها

جدول 7. نتایج مدل پیشنهادی نرم افزار و بهترین مدل ارائه شده برای موتور اصلی کوره

| MAE | R Squared

(Validation) |

MSE

(validation) |

RMSE (validation) | Model Type |

| 52.97 | 0.04 | 6111 | 78.17 | ANN |

جدول 8. نقطه بهینه پارامترها به دست آمده توسط ANN

| Predictor value | Predictor |

| 780 | Back-end temperature (ºC) |

| 315 | Kiln ampere Motor (A) |

| 3.3 | Kiln speed (rpm) |

| 750 | ID Fan Speed (rpm) |

| 26.8 | SEC-Main Motor (kwh) |

شکل 8. میزان خطای بخشهای آموزش، اعتبارسنجی و آزمایش شبکه

شکل 9. همبستگی بین خروجی شبکه و دادههای تجاری

نتیجهگیری

کوره دوار سیمان یکی از پیچیدهترین و غیرخطیترین سیستمهایی است که مدلسازی چنین سیستمهایی دشوار است. معمولاً به دلیل مشکلات کنترلی در تولیدات در مقیاس بزرگ، اکثر کورههای دوار تحت ظرفیتهای اسمی کار میکنند. بنابراین، شناسایی سیستم و ارزیابی اثرات پارامترهای دخیل برای حل این مشکلات و افزایش عملکرد کلی مفید خواهد بود. برای بهبود عملکرد، در این مطالعه از نرمافزار Design Expert و متلب استفاده شده است. نتایج نشان میدهد که سرعت کوره و ID فن به ترتیب بیش از 3.3 و 730 دور در دقیقه است. با این حال، از آنجایی که رگرسیون آن بر اساس ضرایب همبستگی است، عبارات کماثرتر توسط نرم افزار از مدل حذف شدند. این نرمافزار همچنین نمیتواند بیش از چهار متغیر را به تابع هدف مرتبط کند. بنابراین، برای دستیابی به پاسخهای دقیقتر، از شبکه عصبی مصنوعی استفاده شده است. این شبکه به ترتیب 3.3 و 730 دور در دقیقه را برای سرعت کوره و فن پیشنهاد کرده است. نتیجه عملی این مطالعه نشان میدهد که هوش مصنوعی نقش کلیدی در دستیابی به تولید بیشتر و مصرف انرژی کمتر در صنعت سیمان ایفا میکند.

مراجع

- Radwan AM (2012) Different possible ways for saving energy in the cement production. Adv Appl Sci Res 3:1162–1174.

- Chatterjee A, Sui T (2019) Alternative fuels—effects on clinker process and properties. Cement Concrete Res 123(article 105777). https://doi.org/10.1016/j.cemconres.2019.105777.

- Zanoli SM, Pepe C, Rocchi M (2016) Control and optimization of a cement rotary kiln: a model predictive control approach. In: Indian control conference (ICC), 4–6 Jan 2016, pp 111–116.https://doi. org/10.1109/INDIANCC.2016.7441114.

- Biernacki JB, Sant G, Brown K, Glasser FP, Jones S, Ley T, Livingston R, Nicoleau L, Olek J, Sanchez F, Shahsavari R, Stutzman PE, Sobolev K, Prater T (2017) Cements in the 21st century: challenges, perspectives, and opportunities. J Am Ceram Soc 100:2746–2773. https://doi.org/10.1111/jace.14948.

- Lu S, Yu H, Wang X, Ning F, Zhao P (2018) Multi-control strategy combinatorial control of burning temperature of cement rotary kiln. In: IEEE 4th information technology and mechatronics engineering conference (ITOEC), 14–16 Dec 2018, pp 86–90.

- Pickl SW, Tao B, Liao TW, Tao F (2019) Editorial for the special issue on “Intelligent computing and system towards smart manufacturing”. J Ambient Intell Hum Comput 10:825–827. https://doi. org/10.1007/s12652-018-1073-z.

- Drewek-Ossowicka A, Pietrołaj M, Rumiński J (2020) A survey of neural networks usage for intrusion detection systems. J Ambient Intell Hum Comput. https://doi.org/10.1007/s12652-020- 02014-x.

- Nikoo M, Sadowski L, Torabian F (2015) Prediction of concrete compressive strength by evolutionary artificial neural networks. Adv Mater Sci Eng 56:23–36. https://doi.org/10.1155/2015/849126.

- Abiodun OI, Omolara AE, Dada KV, Umar AM, Linus OU, Arshad H, Kazaure AA, Gana U, Kiru MU (2019) Comprehensive review of artificial neural network applications to pattern recognition. IEEE Access 7:158820–158846.

- Muravyova EA, Mustaev RR (2017) Development of an artificial neural network for controlling motor speeds of belt weighers and separator in cement production. Opt Memory Neural Netw 26:289–297. https://doi.org/10.3103/S1060992X17040087.

- Yang B, Cao D (2009) Action-dependent adaptive critic design-based neuro controller for cement precalciner kiln. Int J Comput Netw Inf Secur 2:990–995. https://doi.org/10.5815/ijcnis.2009.01.08.

- Lima RN, de Almeida GM, Braga AP, Cardoso M (2016) Trend modelling with artificial neural networks. Case study: operating zones identification for higher SO3 incorporation in cement clinker. Eng Appl Artif Intell 54:17–25. https://doi. org/10.1016/j.engappai.2016.05.002.

- Yadollahi A, Nazemi E, Zolfaghari A, Ajorloo AM (2016) Application of artificial neural network for predicting the optimal mixture of radiation shielding concrete. Prog Nucl Energy 89:69–77. https ://doi.org/10.1016/j.pnucene.2016.02.010

- Ghalandari V, Iranmanesh A (2020) Analyses for a cement ball mill of a new generation cement plant and optimizing grinding process: a case study. Adv Powder Technol 31:1796–1810. https:// doi.org/10.1016/j.apt.2020.02.013.

- Alemayehu F, Sahu O (2013) Minimization of variation in clinker quality advances in materials. Adv Mater 2(2):23–28. https:// doi.org/10.11648/j.am.20130202.12.

- Rahman A, Rasul MG, Khan MMK, Sharma S (2016) Chapter 9— Cement kiln process modeling to achieve energy efficiency by utilizing agricultural biomass as alternative fuels. In: Khan MMK, Hassan NMS (eds) Thermofluid modeling for energy efficiency applications. Academic Press, London, pp 197–225. https://doi. org/10.1016/B978-0-12-802397-6.00009-9.

- Mujumdar KS, Ganesh KV, Kulkarni SB, Ranade VV (2007) Rotary cement kiln simulator (RoCKS): integrated modeling of preheater, calciner, kiln and clinker cooler. Chem Eng Sci 62:2590– 2607. https://doi.org/10.1016/j.ces.2007.01.063.

- Tao Xue Z, Li Z (2012) Application of fuzzy neural network controller for cement rotary kiln control system. Adv Mater Res 457–458:531–535. https://doi.org/10.4028/www.scientific.net/ AMR.457-458.531.

- Farookhi R (1967) Mathematical model of a cement rotary kiln. PhD Thesis, Massachusetts Institute of Technology, Department of Chemical Engineering.

- Zanoli SM, Pepe C, Rocchi M (2016) Improving performances of a cement rotary kiln: a model predictive control solution. J Autom Control Eng 4:262–267. https://doi.org/10.18178/joace .4.4.262-267.

- Subaşı S (2009) Prediction of mechanical properties of cement containing class C fly ash by using artificial neural network and regression technique. Sci Res Essays 4(4):289–297. https://doi. org/10.5897/SRE.9000758.

- Behera SK, Rath AK, Mahapatra A, Sethy PK (2020) Identification, classification & grading of fruits using machine learning & computer intelligence: a review. J Ambient Intell Hum Comput. https://doi.org/10.1007/s12652-020-01865-8.

23. Zahedi G, Lohi A, Karami Z (2009) A neural network approach for identification and modeling of delayed coking plant. Int J Chem Reactor Eng 7 (article A16). https://doi.org/10.2202/1542-6580.1832

پیوست

جدول A1. پارامترهای ANOVA برای پاسخ مسئله پیشنهادی (موتور اصلی) کوره

| Source | Sum of Squares | Mean Square | F-value | p-value | |

| Model | 1249.09 | 5.98 | 8.57 | < 0.0001 | significant |

| A-Kiln Speed | 0.9909 | 0.9909 | 1.42 | 0.2471 | |

| B-ID Fan Speed | 1.63 | 1.63 | 2.33 | 0.1423 | |

| C-Kiln Ampere motor | 0.5240 | 0.5240 | 0.7518 | 0.3962 | |

| D-Back-end temperature | 0.0935 | 0.0935 | 0.1341 | 0.7181 | |

| AB | 1.04 | 1.04 | 1.49 | 0.2365 | |

| AC | 0.8656 | 0.8656 | 1.24 | 0.2783 | |

| AD | 0.2346 | 0.2346 | 0.3366 | 0.5683 | |

| BC | 0.0326 | 0.0326 | 0.0467 | 0.8310 | |

| BD | 0.2928 | 0.2928 | 0.4201 | 0.5243 | |

| CD | 0.7234 | 0.7234 | 1.04 | 0.3205 | |

| A² | 1.15 | 1.15 | 1.64 | 0.2146 | |

| B² | 0.0636 | 0.0636 | 0.0912 | 0.7658 | |

| C² | 0.5142 | 0.5142 | 0.7376 | 0.4006 | |

| D² | 0.0382 | 0.0382 | 0.0548 | 0.8173 |

جدول A2. پارامترهای ANOVA برای پاسخ مسئله پیشنهادی انرژی حرارتی کوره

| Source | Sum of Squares | Mean Square | F-value | p-value | |

| Model | 1.196E+06 | 5723.89 | 4.39 | 0.0002 | significant |

| A-Kiln Speed | 4183.49 | 4183.49 | 3.21 | 0.0885 | |

| B-ID Fan Speed | 2197.95 | 2197.95 | 1.68 | 0.2091 | |

| C-Kiln Ampere motor | 2563.37 | 2563.37 | 1.96 | 0.1763 | |

| D-Back-end temperature | 3785.68 | 3785.68 | 2.90 | 0.1040 | |

| AB | 3130.71 | 3130.71 | 2.40 | 0.1370 | |

| AC | 251.77 | 251.77 | 0.1930 | 0.6651 | |

| AD | 3246.84 | 3246.84 | 2.49 | 0.1303 | |

| BC | 3884.29 | 3884.29 | 2.98 | 0.0998 | |

| BD | 2635.18 | 2635.18 | 2.02 | 0.1706 | |

| CD | 1213.06 | 1213.06 | 0.9299 | 0.3464 | |

| A² | 608.10 | 608.10 | 0.4661 | 0.5026 | |

| B² | 336.99 | 336.99 | 0.2583 | 0.6168 | |

| C² | 111.68 | 111.68 | 0.0856 | 0.7728 | |

| D² | 2094.11 | 2094.11 | 1.61 | 0.2197 |

جدول B1. شماری از دیتاهای موجود در لاگ شیت کوره شرکت صنایع سیمان زابل

| SEC thermal (Kcal/Kgclin) | SEC-Main Motor (kwh) | Back-end temperature (ºC) | Kiln ampere Motor (A) | ID Fan Speed (rpm) | Kiln speed (rpm) | Number |

| 827.70 | 27.32 | 880 | 336 | 750 | 3.4 | 1 |

| 820.01 | 26.68 | 798 | 338 | 715 | 3.25 | 2 |

| 794.85 | 26.79 | 930 | 314 | 750 | 3.45 | 3 |

| 810.37 | 26.92 | 845 | 319 | 740 | 3.55 | 4 |

| 822.50 | 27.23 | 915 | 312 | 750 | 3.5 | 5 |

| 796.39 | 27.73 | 824 | 336 | 732 | 3.35 | 6 |

| 850.19 | 27.13 | 895 | 338 | 719 | 3.26 | 7 |

| 965.45 | 28.82 | 986 | 338 | 755 | 3.67 | 8 |

| 784.91 | 28.38 | 965 | 342 | 710 | 3.32 | 9 |

| 724.07 | 26.94 | 946 | 343 | 732 | 3.68 | 10 |