با رشد صنعتی و افزایش سریع شهرنشینی، نیاز به انرژی به شدت افزایش یافته است. امروزه تفاوتهای قابل توجهی در دسترسی جوامع به انرژی و سطح زندگی مادی آنها و همچنین تواناییشان برای بقا وجود دارد. صنعت سیمان یکی از بزرگترین مصرفکنندگان انرژی به شمار میآید که بالاترین بخش از هزینههای تولید را تشکیل میدهد و بهینهسازی مصرف انرژی در حال حاضر برای اقتصاد ملی ما از اهمیت ویژهای برخوردار است. در این مطالعه، با استفاده از دادههای واقعی آزمایشگاه، تاثیر پارامترهای نرمی سیمان[1] و باقیمانده الک چهل و پنج میکرون[2] بر روی کیلووات مصرفی موتور آسیابهای سیمان از طریق نرمافزار Design Expert بهینهسازی شدهاند تا بهترین بازده مشخص گردد. نتایج این مطالعه نشان داد با افزایش مقدار نرمی سیمان کیلووات مصرفی ابتدا روندی افزایشی و پس از مدتی کاهشی بوده است. کیلووات مصرفی با الک 45 میکرون رابطه مستقیم داشته به طوری که با افزایش میزان الک 45 میکرون کیلوواتهای مصرفی نیز افزایشی بوده است.

[1] Blaine

[2] Residual on the sieve 45-micron

مقدمه

زمانی که به بررسی مصرف انرژی در سطح جهانی پرداخته میشود، بخش صنعتی به طور قابل توجهی به انرژی نیاز دارد. گزارشهایی برای ارائه دادههای شفاف و تأکید بر اهمیت مدیریت بهینه انرژی به دلایل اقتصادی و زیستمحیطی جمعآوری شدهاند. هوانگ و همکاران [1] و مدلول و همکارانش [2] نشان دادند که بخش صنعتی حدود 28 تا 70 درصد از مصرف نهایی انرژی جهانی را تشکیل میدهد و این مقدار بسته به منطقه متفاوت است. نتایج مشابهی نیز در مطالعات دیگر به دست آمده است [3-6]. در میان صنایع، صنعت غیر فلزی به عنوان سومین مصرفکننده بزرگ انرژی شناخته میشود و حدود 12 درصد از مصرف جهانی انرژی را به خود اختصاص داده است [1]. در این بخش، صنعت سیمان با مصرفی بین 8.5 تا 12 درصد، بیشترین سهم را دارد [1،2]. اداره اطلاعات انرژی ایالات متحده (EIA) [7] صنعت سیمان را به عنوان پرمصرفترین صنعت در میان صنایع تولیدی معرفی کرده و پیشبینیها نشان میدهد که سهم این صنعت از مصرف انرژی در سالهای آینده افزایش خواهد یافت. آژانس بینالمللی انرژی (IEA) [6] در گزارشی هدفی را برای کاهش قابل توجه مصرف انرژی در صنعت سیمان تا سال 2025 تعیین کرده است. این گزارشها نشان میدهند که با بهینهسازی مدارهای موجود، ارزیابی سرمایه گذاریهای ممکن و تغییر در استراتژیهای کنترل زنجیره تولید، میتوان صرفهجویی بین 20 تا 50 درصدی را به دست آورد [3،5،8،9]. فرآیند تولید سیمان شامل انواع عملیات واحدی است که شامل جابجایی کنجاله خام، پیرومتالورژی و خرد کردن میشود. در این فرآیند، خرد کردن در هر دو مرحله پودر کردن مواد خام و آسیاب نهایی انجام میگیرد و حدود 60 درصد از کل انرژی الکتریکی مصرفی را به خود اختصاص میدهد [2-5، 8-10]. ارزیابیهای جهانی انرژی نیز نشان میدهد که خرد کردن به عنوان یک عملیات پرمصرف، مسئول 2 تا 4 درصد از کل مصرف انرژی در جهان است [10-11]. با توجه به مصرف بالای انرژی در این بخش، ضروری است که بر روی کاهش آن تمرکز شود و در این راستا میتوان گزینههای مختلفی را مد نظر قرار داد. این موارد میتواند از طریق نوآوری در تولید محصولات جدید یا بهینهسازی فرآیندها تحقق یابد، که شامل جایگزینی فناوریهای قدیمی یا بهبود شرایط عملیاتی و جریان تولید میشود. بر اساس گزارش IEA در سال 2015 [6]، صرفاً تغییر فناوری برای صرفهجویی در انرژی کافی نیست، بنابراین باید به نوآوری یا بهبود محصولات و گزینههای دیگر نیز توجه شود. بهینهسازی انرژی در مدارها موضوع بسیاری از تحقیقات بوده است. یانکوویچ و همکاران [12] به بررسی گزینههای بهینهسازی در مدارهای آسیاب سیمان پرداختهاند. همچنین، بنزر [13] بر روی بهینهسازی مدار آسیاب مطالعه کرده است و دوندار و همکاران نیز در این زمینه فعالیتهایی انجام دادهاند. در این تحقیق، مدلهای عددی ساده RSM با استفاده از دادههای واقعی آزمایشگاه، تاثیر پارامترهای نرمی سیمان و باقیمانده الک چهل و پنج میکرون بر روی کیلووات مصرفی از طریق نرمافزار Design Expert بهینهسازی شدهاند تا بهترین بازده ممکن مشخص شود. یک جامعه آماری برای آسیاب سیمان برای بازه یک ساله (1402) مورد بررسی قرار گرفته است. جدول 1 خصوصیات فیزیکی سیمان پوزولانی شرکت صنایع سیمان زابل را در دوره یک ساله را نشان میدهد. بخشی از دادههای بهدستآمده از آزمایشگاه فیزیک شرکت سیمان زابل در جدول 1B در بخش پیوست ارائه شده است.

جدول 1- خصوصیات فیزیکی سیمان پوزولانی

| دامنهتغییرات | پارامتر |

| 12-7.7 | باقیمانده الک 45 میکرون (%) |

| 3275-2866 | نرمی سیمان (cm2/g) |

| 94360-24669 | توان مصرفی برق کل آسیاب (kWh/ton) |

روش تحقیق

1-2- روش سطح پاسخ (RSM)

آزمایش ابتدایی تک فاکتوره، تقریبی را برای محدوده دو عامل در تیپ سیمان پوزولانی به همراه داشت: باقیمانده الک 45 میکرونی و نرمی سیمان برای هر دو تیپ. در این مطالعه، آزمایش Full Factorial با دو عامل در سه سطح با استفاده از نرم افزار Design-Expert 13.0.15 برای بررسی تأثیرات عاملها بر روی کیلووات ساعت مصرف موتورها مورد بررسی قرار گرفت. پاسخ با استفاده از میانگین نتایج DEM مورد ارزیابی قرار گرفت و با استفاده از تحلیل واریانس (ANOVA) برای تعیین اثرات اصلی و متغیرهای متقابل برای هر پاسخ مورد تجزیه و تحلیل قرار گرفتند. این رویکرد از تابع مطلوبیت، همانطور که در رابطه (1) نشان داده شده است، استفاده شد. برای نشان دادن محدودههای مورد نظر برای پاسخ، یک رویکرد چند پاسخ با استفاده از روش ابزار توصیف شد[14-1].

Y = a0 + ∑ i= 1 6 ai Xi + ∑i=1 6 aii Xi2 + ∑j=1 6 ajj Xj2 + ∑i ∑j aij XiXj (1)

Y = 72376.59 + 2823 Xi – 32442.94 Xi2 + 6399.60 Xj2 -12358.06 XiXj (2)

نتایج و بحث

1-3- ارزیابی پتانسیل پیشبینی مدل توسعهیافته

با تعیین R، R2 میانگین مربعات، R2 خطای تعدیل شده و پیش بینیهایی که در یک مدل رگرسیون معنی دار نیستند، Adjusted R² در مدل RSM توسعه یافته مورد ارزیابی قرار گرفت. جدول 2 یک نمای کلی از ارزیابی عملکرد و کاربرد مدل پیش بینی برای پاسخ را ارائه میدهد. برای سیمان پوزولانی نیز مدل درجه دوم بهترین مدل پیش بینی شده است. با توجه به دادههای جدول بهترین مقادیر برای بهینه سازی براساس تمامی پارامترها به شرح ذیل میباشد.

برای سیمان پوزولانی مقادیر R2 ها با هم مطابقت قابل اطمینانی دارند، یعنی تفاوت کمتر از 0.08 است و میتوان برای درونیابی استفاده کرد. همچنین مقادیر خطای تصادفی کمتر از 0.1 نیز نشان میدهد که شرایط مدل قابل قبول است. در این مدل پارامتر نرمی سیمان بیشترین تاثیرگذاری را بر روی مصرف انرژی دارند. جدول 2 مقادیر تعیین شده برای مدلهای اثبات شده و ارزیابی عملکرد را نشان میدهد. مقدار R2 نشان میدهد که مدل میتواند بالای نود درصد از واریانس دادههای عملیاتی و مقادیر مورد انتظار را توضیح دهد و صحیح بودن مدل را اثبات میکند.

جدول2- خلاصه مدل و ارزیابی عملکرد برای سیمان پوزولانی

| Source | Sequential p-value | Adjusted R² | Predicted R² | R2 | |

| Linear | 0.8350 | 0.0220- | 0.0989- | 0.0049 | |

| 2FI | 0.0681 | 0.0105 | 0.0857- | 0.0495 | |

| Quadratic | 0.0050 | 0.1235 | 0.0412- | 0.1812 | پیشنهادی |

| Cubic | 0.1656 | 0.1557 | 0.7540- | 0.2557 |

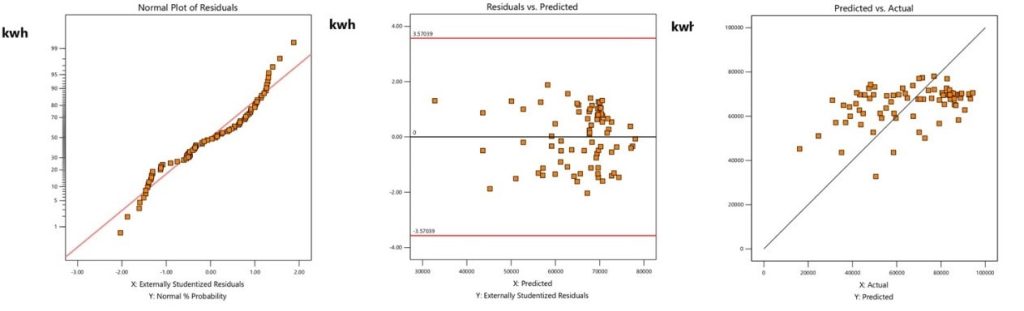

نتایج آزمون آنالیز هر مدل اختلاف بین مقادیر مشاهده شده و مقادیر مورد انتظار در شکل 1 قابل مشاهده میباشد. نقاط در شکل 1 روند توزیع نرمال را نشان میدهند که در یک خط مستقیم پراکنده شدهاند. به دلیل اختلاف کمتر بین نقاط شبیه سازی در مدل پیش بینی شده مقادیر غیر قابل پیش بینی کمتری وجود دارد، در نتیجه مدل مورد استفاده در این مطالعه قابل اعتماد تلقی میشود.

شکل 1– نمودارهای توزیع نرمال، نمودارهای پیشبینیشده در مقابل نمودارهای واقعی، و نمودارهای باقیمانده در مقابل پیشبینیشده از کیلووات مصرفی سیمان پوزولانی

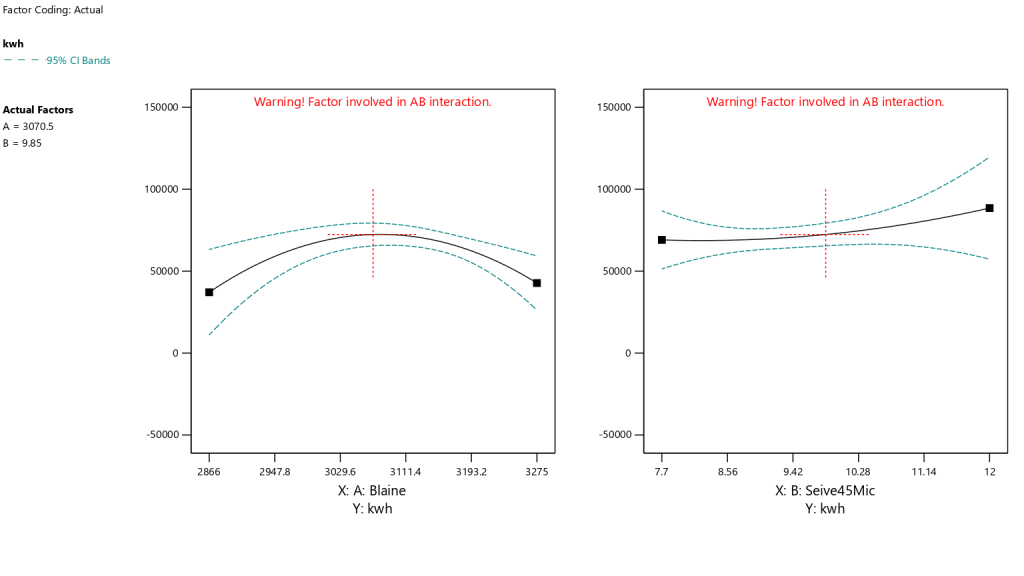

برای سهولت مطالعه، از A برای نشان دادن عامل نرمی سیمان، B برای نشان دادن عامل باقیمانده الک چهل و پنج میکرونی استفاده کردیم. جدولA1 در پیوست نشان میدهد که هر دو عامل بر عملکرد کیلووات مصرفی موتورهای آسیاب سیمان تاثیرگذار بودهاند. همانطور که در شکل 2 نشان داده شده است با افزایش مقدار نرمی سیمان ابتدا کیلووات مصرفی افزایشی و پس از آن روند کاهشی بوده اما با افزایش باقیمانده الک 45 میکرونی، کیلووات مصرفی روندی افزایشی داشته است.

شکل 2– اثر عوامل منفرد بر مصرف کیلووات موتور آسیاب سیمان پوزولانی

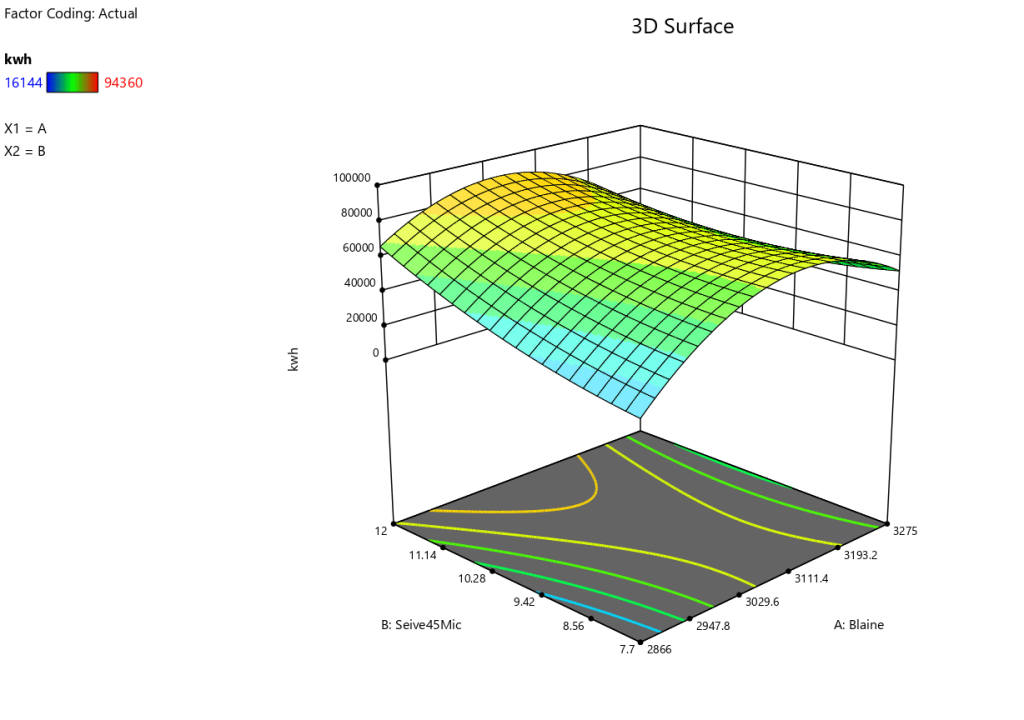

نمودارهای پاسخ سطح برای شرایط تعاملی در شکل 3 نشان داده شده است. نمودارهای کانتور برای فاکتور شکل 3 سطح پاسخ را نشان میدهد که بهصورت خطی میباشد. این نشان میدهد که تعامل معنی داری بین عناصر مؤلفه وجود دارد.

کل 3- نمودارهای پاسخ سطح و کانتور شرایط تعامل مختلف در حالت سه بعدی برای کیلووات مصرفی سیمان پوزولانی

بهینه سازی و اعتبارسنجی مدل

همانطوری که در جدول 3 مشاهده میکنید نتایج بهینهسازی پاسخ، مناسب و قابل اعتماد هستند، زیرا در بازه پیشبینی 95% قرار دارند.

جدول3– داده های تایید شده برای مدل پیش بینی شده سیمان پوزولانی

| میانگین پیش بینی شده (%) | انحراف معیار استاندارد(%) | خطای استاندارد میانگین(%) | با 95% اطمینان در محدوده واقعی (پایین ترین) | با 95% اطمینان در محدوده واقعی (بالاترین) |

| 59108 | 18424 | 18811 | 21598 | 96618 |

نتیجهگیری

هدف این مطالعه بهینهسازی کارایی انرژی و کیفیت محصول نهایی از طریق کیلووات مصرفی موتورهای موجود در مدار آسیاب سیمان با استفاده از RSM و دادههای واقعی آزمایشگاهی، توسط نرم افزار Design Expert بوده است. در این مقاله تاثیر نرمی سیمان و باقیمانده الک چهل و پنج میکرونی بر روی کیلووات مصرفی آسیاب سیمان مورد بررسی قرار گرفت. پس از مدلسازی پاسخ بر اساس متغیرهای مستقل، مقادیر بهینه برای کیلووات مصرفی آسیاب سیمان مورد بررسی قرار گرفت. دقت مدل به دست آمده و نتایج آزمون پاسخ با ضریب (R2) مورد استفاده برای ارزیابی کیفیت برازش چند جمله ای بررسی شده و اهمیت آماری را میتوان با مقدار F بررسی کرد و سطح احتمال با P ارزیابی شد (P <0.05). در این مدل، به دلیل محدود بودن دامنه تغییرات، راهحل پیشنهادی بهطور عملیاتی در واحد مربوطه مورد ارزیابی قرار گرفت. در این تحقیق، دقت بهینهسازیها با در نظر گرفتن کمترین مقدار محدوده هر عامل به عنوان سطح پایین، بیشترین مقدار به عنوان سطح بالا و نقطه میانی بین این دو به عنوان سطح متوسط، تعیین شد. نتایج نشان داد با افزایش مقدار نرمی سیمان ابتدا کیلووات مصرفی روندی افزایشی داشته و پس از آن روند به صورت کاهشی بوده اما با افزایش باقیمانده الک 45 میکرونی این روندی افزایشی بوده است. بهینه پارامترهای تحلیل شده که شامل میزان توان مصرفی کیلوواتهای آسیاب سیمان، نرمی سیمان و باقیمانده الک 45 میکرونی، در بهترین حالت ممکن در جدول 4 آورده شده است.

جدول 4– میزان بهینه داده ها پس از مدلسازی برای سیمان پوزولانی

| پارامتر | نرمی سیمان (cm2/g) | باقیمانده الک 45 میکرون (%) | توان مصرفی برق کل آسیاب (kWh/ton) |

| میزان بهینه | 3070 | 9.85 | 72376 |

مراجع

[1]. Y.H. Huang, Y.L. Chang, T. Fleiter, A critical analysis of energy efficiency improvement potentials in Taiwan’s cement industry, Energy Pol, 2016, 96, 14–26, https://doi.org/10.1016/j.enpol.2016.05.025.

[2]. N.A. Madlool, R. Saidur, M.S. Hossain, N.A. Rahim, A critical review on energy use savings in the cement industries, Renew. Sustain. Energy Rev, 2011, 15, 2042–2060, https://doi.org/10.1016/j.rser.2011.01.005.

[3]. H.O. Njoku, O.R. Bafuwa, C.A. Mgbemene, O.V. Ekechukwu, Benchmarking energy utilization in cement manufacturing process in Nigeria and estimation of savings opportunities, Clean Techn. Environ. Policy, 2017, 19, 1639–1653, https://doi.org/10.1007/s10098-017-1353-x.

[4]. S. Fellaou, T. Bounhamidi, Evaluation of energy efficiency opportunities of a typical Moroccan cement plant: Part I. Energy Analysis, Appl. Therm. Eng, 2017, 115, 1161–1172, https://doi.org/10.1016/j.applthermaleng.2017.01.010.

[5]. J. Sirchis, Energy Efficiency in the Cement Industry, Elsevier Applied Science London and New York, 2005.

[6]. International Energy Agency, (2015). Energy Technology Perspectives Mobilising Innovation to Accelerate Climate Action, France.

[7]. U.S. Energy Information Administration, The Cement Industry is the Most Energy Intensive of all Manufacturing Industries, Department of commerce, Bureau of Economic Analysis, 2013.

[8]. B. Afkhami, B. Akbarian, A. Beheshti, A.H. Kakaee, B. Shabani, Energy consumption assessment in a cement production plant, Sustain. Energy Technol. Assessments, 2015 10, 84–89, https://doi.org/10.1016/j.seta.2015.03.003.

[9]. B. Lin, Z. Zhang, F. Ge, Energy conservation in China’s cement industry, Sustainability, 2017, 9–668, 1–17.

[10]. J. Jeswiet, A. Szekeres, Energy consumption in mining comminution, Procedia CIRP, 2016, 48, 140–145, https://doi.org/10.1016/j.procir.2016.03.250.

[11]. R. Batterham, Trend in comminution driven by energy, Adv. Powder Technol, 2011, 22, 138–140.

[12]. A. Jankovic, W. Valery, E. Davis, Cement grinding optimisation, Miner. Eng. 2004, 17, 41–50.

[13]. H. Benzer, Modeling and simulation of a fully air swept ball mill in a raw material grinding circuit, Powder Technol. 2005, 150, 145–154, https://doi.org/10.1016/j.powtec.2004.11.009.

[14]. Mansouri. S, Shahraki. F, Sadeghi. J, Koohestanian. E, Sardashti Birjandi. MR., Using Response Surface Methodology Approach to Modeling and Optimization of the Combustion Process in Cement Kiln, Chem. Eng. Technol, 2024, 47, No. 6, 875–886. DOI: 10.1002/ceat.202300224.

[15]. Myers, R.H., Montgomery, D.C., Anderson-Cook, C.M., Response Surface Methodology: Process and Product Optimization Using Designed Experiments. John Wiley & Sons, 2016.

[16]. آزمایشگاه فیزیک، شرکت صنایع سیمان زابل، هلدینگ همگامان توسعه سیستان و بلوچستان.

پیوست

جدول A1– پارامترهای ANOVA برای پاسخ پیشنهادی مسئله برای سیمان پوزولانی (مدل درجه دوم)

| Source | Sum of Squares | Mean Square | F-value | p-value | |

| Model | 5.333E+09 | 1.067E+09 | 3.14 | 0.0128 | Significant |

| A-Blaine (cm2/g) | 6.620E+07 | 6.620E+07 | 0.1950 | 0.6601 | |

| B-Seive45Mic (%) | 5.631E+08 | 5.631E+08 | 1.66 | 0.2019 | |

| AB | 2.439E+08 | 2.439E+08 | 0.7186 | 0.3995 | |

| A² | 3.809E+09 | 3.809E+09 | 11.22 | 0.0013 | |

| B² | 1.198E+08 | 1.198E+08 | 0.3529 | 0.5544 |

جدول B1– تعدادی از دیتاهای دریافت شده از آزمایشگاه فیزیک کارخانه سیمان زابل (سیمان پوزولانی) [16]

| کیلووات مصرفی (kwH/ton) | باقیمانده آلک 45 میکرون (%) | نرمی سیمان (cm2/g) | ردیف |

| 54388 | 7.5 | 3000 | 1 |

| 63585 | 8.6 | 3075 | 2 |

| 79105 | 9.2 | 3150 | 3 |

| 79036 | 7.8 | 3025 | 4 |

| 82192 | 9.5 | 3100 | 5 |

| 40374 | 10 | 3065 | 6 |

| 57312 | 8.5 | 2950 | 7 |

| 45739 | 10 | 3033 | 8 |

| 47081 | 8 | 2850 | 9 |

| 59277 | 9.12 | 3043 | 10 |

محمد رضا سردشتی بیرجندی ، محمد امین مختاری، مسعود کیخایی

استادیار، دانشکده مهندسی شهید نیکبخت، گروه مهندسی شیمی، دانشگاه سیستان و بلوچستان

2گروه دفتر فنی، شرکت صنایع سیمان زابل، هلدینگ همگامان توسعه سیستان و بلوچستان

آدرس پست الكترونيك نويسنده مسئول مکاتبات : m.mokhtari@zabolcement.com