منبع انرژی رایج در صنایع سیمان، سوختهای فسیلی، به ویژه زغالسنگ میباشد که تأثیرات زیستمحیطی زیادی دارند. به طور متوسط، هزینههای انرژی حدود 40 درصد از کل هزینههای تولید هر تن سیمان را به خود اختصاص میدهد. برای کاهش اثرات زیستمحیطی و هزینههای اقتصادی، میتوان از ترکیب منابع انرژی جایگزین مانند سوختهای تجدید پذیر، سوخت فسیلی و غیره استفاده کرد. در این مقاله، استفاده از دو نوع سوخت در یک واحد سیمان مورد بررسی قرار گرفت. نتایج حاصل از بررسیها نشان میدهد که گاز طبیعی از نظر محیط زیستی و تولید انرژی بهترین انتخاب میباشد.

مقدمه

در فرآیند تولید سیمان، سوزاندن کلینکر به یک سیستم پیشگرمکن تعلیق چهار مرحلهای نیاز دارد. با این حال، این سیستمها معمولاً دارای بازده حرارتی نسبتاً پایین حدود 50% هستند. آنتالپی گازهای خروجی کوره، بزرگترین منبع تلفات حرارتی است و بیش از 50 درصد از کل تلفات حرارتی را شامل میشود. همچنین، راندمان حرارتی (انتقال گرما از فرآیند سوزاندن در کوره دوار و پیشکلساینر به مواد خام) و کارآیی غبارزدایی (جداسازی ذرات از گاز) به طراحی و تعداد سیکلونهای موجود در پیش گرمکن بستگی دارد [1]. این سیستمها میتوانند بهطور مؤثری با ترکیب طرحهای بهبودیافته، بدون نیاز به حذف و نصب سیستمهای کاملاً جدید، مدرن شوند. روشهای رایج نوسازی شامل افزودن یک سیستم کربنزدایی یا مراحل اضافی، یا هر دو است. با مدرنسازی پیشگرمکن تعلیق و افزودن مراحل بیشتر، راندمان حرارتی فرآیند سوزاندن افزایش مییابد [2]. به عنوان مثال، افزودن مراحل اضافی نیازمند استفاده از سیکلونهای اضافی است که به نوبه خود دارای مقاومت هیدرولیکی کمتری هستند و اثربخشی بهتری در حذف غبار از کلینکر دارند. این امر در نهایت منجر به افزایش راندمان سوخت میشود [2]. به طور معمول، اضافه کردن یک مرحله پنجم نیازمند طراحی نوآورانه سیکلون است که باعث کاهش افت فشار در پیشگرمکن و تعلیق از 6.45 کیلو پاسکال به 6.1 میشود. همچنین، این تغییر منجر به کاهش مصرف گرما به حدود 200 کیلوژول بر کیلوگرم، افزایش 6 درصدی تقاضای انرژی الکتریکی و کاهش 0.06 کیلووات ساعت در مصرف انرژی خواهد شد [2]. این صنعت تقریباً به طور متوسط 12 تا 15 درصد از کل مصرف انرژی صنعتی [3، 4] را به دلیل دمای بالای کوره استفاده میکند. سیمان یک محصول حیاتی است که در جامعه برای ساخت زیرساختهای مدرن و همچنین ساختمانهای امن و راحت مورد استفاده قرار میگیرد. هزینه انرژی در حدود 40 تا 50 درصد هزینه تولید سیمان در ایران بسته به فرآیند تولید و نوع سیمان با 1 تن سیمان که به 60 تا 130 کیلوگرم سوخت یا معادل آن و حدود 105 کیلووات ساعت برق نیاز دارد، کمک میکند. سوختهای فسیلی مانند زغال سنگ، مازوت و گاز سوختهای اولیه مورد استفاده در کورههای سیمان هستند. این سوختها که به صورت جامد، گاز و مایع وجود دارند، بیشتر نیازها و تقاضای جهانی انرژی را تامین میکنند. برخی از این سوختها به عنوان مثال زغال سنگ و گاز طبیعی به شکل طبیعی خود مورد استفاده قرار میگیرند در حالی که منابع انرژی مانند نفت و ماسههای قیری برای تولید سوختهای قابل مصرف نیاز به پردازش، پالایش و تقطیر دارند. در تولید سیمان، مصرف انرژی به صورت 92.7 درصد برای فرآوری حرارتی، 5.4 درصد برای آسیاب نهایی و 1.9 درصد برای آسیاب خام توزیع میشود [5]. نوع سوخت مصرفی مقدار انتشار گازهای گلخانهای، کیفیت محصول سیمان و هزینه را تعیین میکند. حجم زیادی از کربن دی اکسید در طول تولید سیمان منتشر میشود و باور بر این است که این بخش 5٪ الی 7٪ از کل انتشارات انسانی کربن دی اکسید را به خود اختصاص میدهد [6، 7]. از آنجایی که سیمان و تولید مواد اولیه آن به طور گسترده بر پایه سوختهای فسیلی است، نگرانیهای زیست محیطی از اهمیت بالایی برخوردار است. سه فرآیند در کارخانه تولید سیمان [8] وجود دارد: اختلاط مواد خام، فرآوری حرارتی (سوزاندن) و آسیاب. فرآوری مواد خام: بسته به روش آسیاب، میتواند فرآیند مرطوب یا خشک باشد. در فرآیند مرطوب، مواد خام به غیر از گچ توسط دستگاه سنگ شکن به قطر تقریبی 20 میلی متر خرد شده و با استفاده از ترازوی توزین اتوماتیک با نسبت مناسب مخلوط میشوند. اندازه ذرات آن توسط آسیاب لولهای با قطر 3.5-2 متر و طول 14-10 متر در حضور آب از دوغاب 35-40٪ به ذرات ریزتر کاهش مییابد [9]. در فرآیند خشک، مواد خام به طور جداگانه به حدود 2 تا 5 سانتی متر خرد میشوند. پس از آن در یک خشک کن دوار استوانه ای با قطر 2 متر و طول حدود 20 متر خشک میشوند و به صورت ذرات ریز پودر میشوند و ذخیره خواهند شد. سپس مواد خام ریز پودر شده به طور خودکار به نسبت مخلوط میشوند تا یک مخلوط خشک یکنواخت تشکیل شود و به کورهای برای تولید کلینکر فرستاده میشود که در آن حدود 80 درصد انرژی مورد استفاده در تولید سیمان مصرف میشود [10]. نیاز به انرژی الکتریکی فرآیند خشک در مقایسه با فرآیند مرطوب بیشتر است در حالی که مصرف انرژی حرارتی در مقایسه با فرآیند مرطوب بسیار کم است. مصرف انرژی اولیه در فرآیند خشک معمولی حدود 75 درصد سوخت فسیلی و تا 25 درصد انرژی الکتریکی است [3]. فرآوری حرارتی در کوره حدود 81 درصد از تولید سیمان را انتشار کربن دی اکسید ایجاد میکند. 36.8٪ از احتراق سوخت در حالی که 46.3٪ از واکنش سوزاندن کلینکر است [5]. از این رو، انتخاب سوخت و راندمان تبدیل انرژی تأثیر خالصی بر انتشار دی اکسید کربن سیمان دارد. مصرف دقیق انرژی در تولید سیمان از یک رویکرد تکنولوژیکی به رویکرد دیگر متفاوت است. سوخت اصلی مورد استفاده در تولید کلینکر زغال سنگ است اما منابع انرژی جایگزین مانند زیست توده، گرمای اتلاف، حلال، لاستیک، گاز و غیره در سال های اخیر جذاب شدهاند [11]. مقدار قابل توجهی انرژی در ساخت سیمان مصرف میشود. بنابراین، تمرکز باید بر روی صرفه جویی در انرژی و انتشارات محیطی مرتبط با انرژی متمرکز شود [12-16]. سهم اصلی از کل مصرف انرژی مورد نیاز فرآوری حرارتی است و تقریباً 99-93٪ از کل مصرف سوخت را تشکیل میدهد. اگرچه انرژی الکتریکی عمدتاً برای بهره برداری از مواد خام که 33 درصد از مصرف آن را تشکیل میدهد و تجهیزات خرد کردن و آسیاب کلینکر که 38 درصد از مصرف آن را تشکیل میدهد، استفاده میشود. انرژی الکتریکی برای راه اندازی تجهیزاتی مانند دمندههای هوای احتراق، موتورهای کوره و تامین سوخت و غیره مورد نیاز است که 22 درصد از مصرف آن را برای حفظ فرآیند پیرو تشکیل میدهد. ارزش حرارتی سوختهای رایج مورد استفاده در تولید سیمان در جدول 1 آورده شده است. گاز طبیعی دارای بالاترین محتوای انرژی است و پس از آن مازوت دارای کمترین محتوای انرژی در بین دو سوخت میباشد [17]. گاز طبیعی یک سوخت فسیلی مانند نفت و زغال سنگ است، بنابراین اساساً بقایای گیاهان، حیوانات، جلبکها و میکروبهایی است که میلیونها سال پیش میزیستهاند. در طول سالها، گاز طبیعی نقش حیاتی خود را در همه جنبههای توسعه جهانی، به ویژه نقش آن در جایگزینی زغال سنگ و نفت با محتوای انرژی بالا که هر دو در بالا ذکر شده، ایفا کرده است. این مطالعه با هدف تجزیه و تحلیل هزینه در مقابل تمایلات آلودگی هر منبع انرژی و پیامد آن بر سلامت و محیط زیست از دادههای انرژی بهدستآمده از صنایع سیمان میباشد که نتایج نشان داد که گاز طبیعی خروجی بهتری تولید میکند و در عین حال آلودگی و مسائل بهداشتی را به حداقل میرساند.

جدول 1. محتویات انرژی مازوت و گاز طبیعی براساس معیار جهانی

| شماره | سوخت | محتوای انرژی (MJ/Kg) |

| 1 | گاز طبیعی | 54 |

| 2 | مازوت | 45.6 |

روش محاسبات در تجزیه و تحلیل (گرمای ویژه)

در این بخش محاسبات میزان مصرف سوخت انرژی، قانون گاز ایده آل و دیگر معادلات مورد استفاده در این صنعت آورده شده است.

مصرف سوخت ویژه استاندارد یا پذیرفته شده جهانی برای تولید کلینکر 720 کیلوکالری بر متر مکعب کلینکر است که از فرمول زیر محاسبه میشود:

(1) مجموع مصرف شده * ارزش گاز حرارتی / کلینکر کلی * 100 – باشد n = 1 بگذارید

از قانون گاز ایده آل (2) PV = nRT

دما و فشار داده شده (3) R=Pact * Vact / Tact

در شرایط عادی (0 درجه و 1.0 اتمسفر) (4) P0 * V0 / T0

بنابراین

(5) R=Pact * Vact / Tact = P0 * V0 / T0

نرخ جریان حجمی (6) Q=V/T

جایگزینی معادله (4) به (1) و ساده سازی داریم:

(7) [Q0 = Q act * [Pact / P0] * [T0 / Tact

که در آن Q0 = QN نرخ جریان گاز در شرایط عادی، Qact = دبی اندازه گیری شده بر حسب Pact = P, m3/hr اندازه گیری + P محیط، P محیط = 1.01325 بار، Po = فشار در شرایط عادی، To = دما در شرایط عادی

بنابراین

QN = Qact * [Pmeasured*Pmeasured / P0] * [T0 / Tact]

(8) (Nm3 / hr)

از آنجایی که ما با حجم سر و کار داریم نه سرعت جریان، پس معادله این می شود:

V0 = Vact * [T0 / Tact] (Nm3)

(9) Vo = حجم در شرایط عادی.

از آنجایی که تمام فشار و دما بر حسب واحد اتمسفر و مطلق است. در معادله فوق سیال متر مکعب (m3) به متر مکعب معمولی (Nm3) تبدیل می شود. معکوس شدن معادله (8) سیال را در متر مکعب معمولی به متر مکعب تبدیل میکند. بنابراین معادله (8) می شود:

(10) Vact = V0 / [P0 / Pact] * [Tact / T0] (m3)

Vact = حجم اندازه گیری شده بر حسب متر مکعب، n = تعداد مولها، R = ثابت گاز مولی، Tact = دما بر حسب کلوین

تجزیه و تحلیل هزینه

هزینه برای مازوت و گاز طبیعی برای کارخانه سیمان سیستان به شرح ذیل میباشد:

مازوت = به ازای هر لیتر هزار و هفتصد تومان

گاز طبیعی = هر متر مکعب هزار و نهصد تومان

هزینه محاسبه شده در جدول 2 منوط به برخی تبدیلها است. هزینه گاز طبیعی بر حسب Nm3/تومان و بهای مازوت بر حسب لیتر/تومان آورده شده است.

چگالی مازوت (دیزل) = 0.85 کیلوگرم در لیتر

چگالی گاز طبیعی = 0.68 کیلوگرم بر متر مکعب

نتایج و بحث

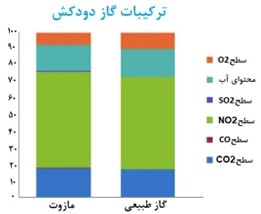

ترکیب گازهای دودکش

جدول 2 نسبتهای مختلف گازهای دودکش در مازوت و گاز طبیعی و در شکل یک سطح ترکیبات موجود پس از آنالیز خروجی دودکش نشان داده شده است.

شکل 1. گازهای دودکش از مازوت و گاز طبیعی از تجزیه و تحلیل گاز

جدول 2. محاسبه مصرف گرمای ویژه

| سوختها | |||

| مازوت ( سه ماه سوم 1403 ) | گاز طبیعی ( سه ماه دوم 1403 ) | ||

| مصرف انرژی الکتریکی به ازای تولید

KWh/ton cement“ |

مصرف انرژی مازوت در ماه

(Kcal\kg cli ( |

مصرف انرژی الکتریکی به ازای تولید

KWh/ton cement“ |

مصرف انرژی گاز

(Kcal\kg cli) |

| 93.65 | 831.4 | 89.17 | 818.95 |

| 88.07 | 819.60 | 87.43 | 770.49 |

| 83.77 | 819.58 | 92.83 | 708.41 |

گاز طبیعی در مقایسه با مازوت، ارزانترین و مقرون به صرفهترین منبع انرژی است که برای تولید سیمان استفاده میشود.

| مازوت | گاز طبیعی | ترکیبات |

| %4.98 | %4.25 | CO2 |

| Ppm 138 | ppm 134 | CO |

| Ppm 47.3 | ppm 44 | NO |

| Ppm 6 | ppm 2 | NO2 |

| 0 | 0 | SO2 |

| %7.76 | %13.49 | O2 |

نتیجه گیری

بر اساس تحلیلها و بررسیهای صورت گرفته، گاز طبیعی یکی از سوختهای فسیلی است که در تولید سیمان به کار میرود و در میان گزینههای موجود، ارزانترین و در دسترسترین انتخاب به شمار میآید. همچنین، گاز طبیعی انتشار کمتری از گازهای گلخانهای به محیط زیست دارد و در نتیجه تأثیر آن بر سلامت گیاهان و حیوانات کاهش مییابد. زغالسنگ، که بهعنوان یک جایگزین نزدیک مطرح است، به دلیل بسته شدن معادن دیگر کمتر در دسترس میباشد و تهدیدی جدی برای محیط زیست و سلامت موجودات زنده به شمار میآید. مازوت نیز با توجه به دسترس بودن، در حال حاضر گرانترین سوخت مورد استفاده در صنعت سیمان میباشد که تهدیدی جدی برای محیط زیست و زندگی به شمار میرود. در این مقاله، استفاده از دو نوع سوخت در یک واحد سیمان مورد بررسی قرار گرفت. نتایج حاصل از بررسیها نشان داد گاز طبیعی از نظر محیط زیستی و تولید انرژی بهترین انتخاب میباشد.

مراجع

- Hassanbeigi, A.; Price, L.; Lu, H.; Lan, W. Analysis of energy-efficiency opportunities for the cement industry in Shandong Province, China: A case study of 16 cement plants. Energy, 35, 8, 2010, Pages 3461-3473. https://doi.org/10.1016/j.energy.2010.04.046.

- Duda, J. Energooszcz˛edne i Proekologiczne Techniki Wypalania Klinkieru Cementowego; Wydawnictwo Instytut Sl ˛aski: Yantai, China, 2004.

- N. A. Madlool, R. Saidur, M. S. Hossain, and N. A. Rahim, “A critical review on energy use and savings in the cement industries,” Renewable and Sustainable Energy Reviews, 15, 4, 2011, Pages 2042-2060. https://doi.org/10.1016/j.rser.2011.01.005.

- J. P. John, “Parametric Studies of Cement Production Processes,” J. Energy, vol. 2020, https://doi.org/10.1155/2020/4289043.

- C. Galitsky and L. Price, “Opportunities for Improving Energy Efficiency, Reducing Pollution and Increasing Economic Output in Chinese Cement Kilns,” ACEEE 2007 Summer Study Energy Effic. Ind., pp. 1–12, 2007.

- W. T. Choate, “Energy and Emission Reduction Opportunities for the Cement Industry,” Energy Effic. Renew. Energy, pp. 1–41, 2003.

- M. Schneider, M. Romer, M. Tschudin, and H. Bolio, “Sustainable cement production-present and future,” Cement and Concrete Research, Cement and Concrete Research, 41, 7, 2011, Pages 642-650. https://doi.org/10.1016/j.cemconres.2011.03.019

- M. G. Rasul, W. Widianto, and B. Mohanty, “Assessment of the thermal performance and energy conservation opportunities of a cement industry in Indonesia,” Applied Thermal Engineering, 25, 17–18, 2005, Pages 2950-2965. https://doi.org/10.1016/j.applthermaleng.2005.03.003.

- P. A. Alsop, The Cement Plant Operations Handbook, Third. Portsmouth: David Hargreaves, International Cement Review, 2001.

- Portland Cement Association, “Report on Sustainable Manufacturing,” 2006.

- R. G. Bond and C. P. Straub, CRC handbook of environmental control, vol. 4. Cleveland: CRC Press, 1974.

- WSP Parson Brinkerhoff and DNV GL, “Industrial Decarbonization & Energy Efficiency Roadmaps to 2050: Cement,” 2015.

- Engin & V. Ari, Energy auditing and recovery for dry type cement rotary kiln systems. Energy Conversion and Management, 46, 4, 2005, Pages 551-562. https://doi.org/10.1016/j.enconman.2004.04.007.

- D. Gielen, & P. Taylor, Indicators for industrial energy efficiency in India. Energy, 34, 8, 2009, Pages 962-969. https://doi.org/10.1016/j.energy.2008.11.008.

- C. Sheinbaum, & I. Ozawa, Energy use and CO2 emissions for Mexico’s cement industry. Energy, 23, 9, 1998, Pages 725-732. https://doi.org/10.1016/S0360-5442(98)00022-X.

- B. Soares, J., Tiomno Tolmasquim, M. Energy efficiency and reduction of Co2 emissions through 2015: The Brazilian cement industry. Mitigation and Adaptation Strategies for Global Change 5, 297–318 (2000). https://doi.org/10.1023/A:1009621514625.

- E. Worrell, & N. Martin, L. Price, Potentials for energy efficiency improvement in the US cement industry. Energy, 25, 12, 189–214, (2000). https://doi.org/10.1016/S0360-5442(00)00042-6.

محمد امین مختاری

محمد رضا سردشتی بیرجندی

دفتر فنی، شرکت صنایع سیمان زابل، هلدینگ همگامان توسسعه سیستان و بلوچستان

استادیار، گروه مهندسی شیمی، دانشکده مهندسی شهید نیکبخت، دانشگاه سیستان و بلوچستان

مکاتبه گر: m.r_sardashti@eng.usb.ac.ir

- معرفی مدیر عامل

- اعضاهیئت مدیره

- سهامداران

- استانداردها

- بازرگانی و فروش

- شرکت های حمل و نقل

- نظام پیشنهادات

- آموزش خرید از بورس

- بورس فروش داخلی

- امور مشتریان

- ارتباط با مدیر عامل

- آنالیز محصولات

- مناقصات

- نقشه کارخانه

- آدرس : تهران ، میدان آرژانتین ، خیابان زاگرس ، نبش کوچه سی و سوم ، پلاک 18

- تلفن : 88649813 - 021

- تلفن : 88649825- 021

- صندوق پستی : 1955_14155