با رشد صنعتی و افزایش سریع شهرنشینی، نیاز به انرژی به شدت افزایش یافته است. امروزه تفاوتهای قابل توجهی در دسترسی جوامع به انرژی و سطح زندگی مادی آنها و همچنین تواناییشان برای بقا وجود دارد. صنعت سیمان یکی از بزرگترین مصرفکنندگان انرژی به شمار میآید که بالاترین بخش از هزینههای تولید را تشکیل میدهد و بهینهسازی مصرف انرژی در حال حاضر برای اقتصاد ملی ما از اهمیت ویژهای برخوردار است. در این مطالعه، با استفاده از دادههای واقعی آزمایشگاه، تاثیر پارامترهای نرمی سیمان و باقیمانده الک چهل و پنج میکرون بر روی کیلووات مصرفی موتور آسیابهای سیمان از طریق نرمافزار Design Expert بهینهسازی شدهاند تا بهترین بازده مشخص گردد. نتایج این تحقیق نشان میدهد در سیمان تیپ 2 با افزایش میزان نرمی سیمان میزان کیلووات مصرفی روندی افزایشی و با افزایش میزان باقیمانده الک 45 میکرونی روند کاهشی بوده است، اما در سیمان پوزولانی با افزایش مقدار نرمی سیمان ابتدا کیلووات مصرفی افزایشی و پس از آن روند کاهشی بوده اما با افزایش باقیمانده الک 45 میکرونی روندی افزایشی داشته است.

مقدمه

زمانی که به بررسی مصرف انرژی در سطح جهانی پرداخته میشود، بخش صنعتی به طور قابل توجهی به انرژی نیاز دارد. گزارشهایی برای ارائه دادههای شفاف و تأکید بر اهمیت مدیریت بهینه انرژی به دلایل اقتصادی و زیستمحیطی جمعآوری شدهاند. هوانگ و همکاران [1] و مدلول و همکارانش [2] نشان دادند که بخش صنعتی حدود 28 تا 70 درصد از مصرف نهایی انرژی جهانی را تشکیل میدهد و این مقدار بسته به منطقه متفاوت است. نتایج مشابهی نیز در مطالعات دیگر به دست آمده است [3-6]. در میان صنایع، صنعت غیر فلزی به عنوان سومین مصرفکننده بزرگ انرژی شناخته میشود و حدود 12 درصد از مصرف جهانی انرژی را به خود اختصاص داده است [1]. در این بخش، صنعت سیمان با مصرفی بین 8.5 تا 12 درصد، بیشترین سهم را دارد [1،2]. اداره اطلاعات انرژی ایالات متحده (EIA) [7] صنعت سیمان را به عنوان پرمصرفترین صنعت در میان صنایع تولیدی معرفی کرده و پیشبینیها نشان میدهد که سهم این صنعت از مصرف انرژی در سالهای آینده افزایش خواهد یافت. آژانس بینالمللی انرژی (IEA) ]6[ در گزارشی هدفی را برای کاهش قابل توجه مصرف انرژی در صنعت سیمان تا سال 2025 تعیین کرده است. این گزارشها نشان میدهند که با بهینهسازی مدارهای موجود، ارزیابی سرمایهگذاریهای ممکن و تغییر در استراتژیهای کنترل زنجیره تولید، میتوان صرفهجویی بین 20 تا 50 درصدی را به دست آورد [3،5،8،9]. فرآیند تولید سیمان شامل انواع عملیات واحدی است که شامل جابجایی کنجاله خام، پیرومتالورژی و خرد کردن میشود. در این فرآیند، خرد کردن در هر دو مرحله پودر کردن مواد خام و آسیاب نهایی انجام میگیرد و حدود 60 درصد از کل انرژی الکتریکی مصرفی را به خود اختصاص میدهد [2-5،8-10]. ارزیابیهای جهانی انرژی نیز نشان میدهد که خرد کردن به عنوان یک عملیات پرمصرف، مسئول 2 تا 4 درصد از کل مصرف انرژی در جهان است [10-11]. با توجه به مصرف بالای انرژی در این بخش، ضروری است که بر روی کاهش آن تمرکز شود و در این راستا میتوان گزینههای مختلفی را مد نظر قرار داد. این موارد میتواند از طریق نوآوری در تولید محصولات جدید یا بهینهسازی فرآیندها تحقق یابد، که شامل جایگزینی فناوریهای قدیمی یا بهبود شرایط عملیاتی و جریان تولید میشود. بر اساس گزارش IEA در سال 2015 [6]، صرفاً تغییر فناوری برای صرفهجویی در انرژی کافی نیست، بنابراین باید به نوآوری یا بهبود محصولات و گزینههای دیگر نیز توجه شود. بهینهسازی انرژی در مدارها موضوع بسیاری از تحقیقات بوده است. یانکوویچ و همکاران [12] به بررسی گزینههای بهینهسازی در مدارهای آسیاب سیمان پرداختهاند. همچنین، بنزر [13] بر روی بهینهسازی مدار آسیاب مطالعه کرده است و دوندار و همکاران نیز در این زمینه فعالیتهایی انجام دادهاند. بهینهترین استفاده از انرژی، که به آن صرفهجویی در انرژی گفته میشود، گامی اساسی در مواجهه با بحران انرژی به شمار میآید. صرفهجویی در انرژی در تمامی صنایع شیمیایی به دو دلیل ضروری است. نخست، افزایش چشمگیر هزینههای انرژی که گاهی اوقات باعث میشود تولید محصولات اقتصادی نباشد. دوم، آگاهی فزایندهای از کاهش سریع منابع انرژی وجود دارد و تا زمانی که منابع جایگزین انرژی توسعه یابند، باید این منابع حفظ شوند. با توجه به رشد جمعیت و افزایش تقاضا برای محصولات صنعتی، صرفهجویی در انرژی به یک ضرورت اجتنابناپذیر تبدیل شده است. صنعت سیمان به عنوان یک صنعت پرمصرف انرژی، حدود 40 تا 50 درصد از کل هزینههای تولید را به خود اختصاص میدهد. بنابراین، نیاز مبرمی به توسعه روشها و راهکارهای صرفهجویی در انرژی در این صنعت احساس میشود. در صنعت سیمان، صرفهجویی در مصرف انرژی به دو روش اصلی انجام میگیرد: نخست، بهینهسازی و نوسازی، که شامل بهینهسازی پارامترهای عملیاتی در شرایط موجود است و دوم، اتخاذ فرآیندهای صرفهجویی در مصرف انرژی و نصب ماشینآلات جدید به عنوان بخشی از نوسازی. افزایش مداوم مصرف انرژی و محدودیت منابع سوخت فسیلی که به عنوان منبع اصلی تولید انرژی در کارخانههای سیمان شناخته میشوند، جوامع صنعتی را وادار کرده است تا به دنبال گزینههای جدیدی برای تأمین انرژی مورد نیاز خود باشند. همچنین، صنعت سیمان سهم قابل توجهی در انتشار جهانی دیاکسید کربن (CO2) دارد که حدود پنج تا هفت درصد از کل انتشار را شامل میشود ]14[. از سال 1950 تا 1990، تولید سیمان به سومین منبع بزرگ انتشار CO2 ناشی از فعالیتهای انسانی تبدیل شده است [15-16-17]. در بازه زمانی 1760 تا 1840، غلظت CO2 در جو از 280 میلیگرم در لیتر به 370 میلیگرم در لیتر افزایش یافته و این امر با افزایش متوسط دمای جهانی به میزان 0.6 تا 1 درجه سانتیگراد همراه بوده است. تحقیقات متعددی در زمینه حذف CO2 با استفاده از روشهای مختلفی مانند جداسازی غشایی، جذب، و تقطیر انجام شده است. فرآیندهای جذب کربن عمدتاً شامل مراحل پیش احتراق، احتراق اکسیژن و پس از احتراق هستند و در سال 2019، انتشار گازهای گلخانهای به ویژه CO2 در حال افزایش بوده است. میزان و انتشار دیاکسید کربن ناشی از افزایش استفاده از مواد افزودنی مورد بررسی قرار گرفت. مقاومت فشاری در زمانهای 2، 7 و 28 روزه ارزیابی شد. نتایج این تحقیق نشان داد که به کارگیری پودر پوزولان طبیعی در تولید سیمان به طور قابل توجهی انتشار گازهای گلخانهای را کاهش میدهد و همچنین افزودن مواد افزودنی به سیمان در نهایت منجر به کاهش مصرف انرژی میشود. علاوه بر این، استفاده از این مواد میتواند فاکتور کلینکر را تا 50 درصد کاهش دهد. به این ترتیب، ظرفیت خطوط تولید میتواند تا دو برابر ظرفیت کنونی افزایش یابد و هزینه تولید سیمان کاهش یابد. همچنین، استفاده از سیمان مخلوط به کاهش گرد و غبار و مشکلات زیستمحیطی کمک میکند [18]. در تحقیقی که توسط منصوری و همکاران در سال 2024 انجام شد، از روش سطح پاسخ (RSM) برای مدلسازی و بهینهسازی هفت متغیر مؤثر بر کاهش دما و مونوکسید کربن (CO2) در فرآیند احتراق کوره سیمان استفاده گردید. هدف این مطالعه ایجاد دو مدل برای کاهش دمای بدنه کوره (y1) و تولید CO2 (y2) در این فرآیند بود. نتایج به دست آمده نشان داد که مونوکسید کربن و دمای بدنه کوره به عنوان متغیرهای پاسخ در RSM در نظر گرفته شدهاند. میانگین خطای مطلق پیشبینی مدل برای دمای بدنه کوره حدود 1.6 درصد و برای مونوکسید کربن حدود 15.5 درصد تخمین زده شد ]19[. با توجه به افزایش جمعیت و تقاضای جهانی برای بتن به عنوان یکی از مصالح اصلی در ساخت و ساز، پیشبینی میشود که تولید سیمان سالانه بین 0.8 تا 1.2 درصد رشد داشته باشد و تا سال 2050 به میزان 3.7 تا 4.4 گیگاتن برسد. در این مطالعه، با استفاده از دادههای واقعی آزمایشگاه، تاثیر پارامترهای نرمی سیمان3 و باقیمانده الک چهل و پنج میکرون 4 بر روی کیلووات مصرفی موتور آسیابهای سیمان از طریق نرمافزار Design Expert بهینهسازی شدهاند تا بهترین بازده مشخص گردد. جدول 1 خصوصیات فیزیکی سیمان تیپ 2 و پوزولانی شرکت صنایع سیمان زابل را در دوره یک ساله (سال 1402) را نشان میدهد. بخشی از دادههای جمع آوری شده از آزمایشگاه فیزیک سیمان زابل در جداول 1B و 2B برای هر دو نوع سیمان در پیوست آورده شده است.

1Blaine

2Residual on the sieve 45-micron

جدول 1. خصوصیات فیزیکی سیمان تیپ 2 و پوزولانی

| دامنه تغییرات (پوزولانی) | پارامتر (پوزولانی) | دامنه تغییرات (تیپ 2) | پارامتر (تیپ 2) |

| 7.7-12 | باقیمانده الک 45 میکرون (%) | 7.5-11.7 | باقیمانده الک 45 میکرون (%) |

| 2866-3275 | بلین (cm2/g) | 2850-3150 | نرمی سیمان (cm2/g) |

| 94360 – 24669 | توان مصرفی برق کل آسیاب (kWh/ton) | 40736-90764 | توان مصرفی برق کل آسیاب (kWh/ton) |

روش تحقیق

روش سطح پاسخ (RSM)

آزمایش ابتدایی تک فاکتوره، تقریبی را برای محدوده دو عامل در دو تیپ سیمان پرتلند و پوزولانی به همراه داشت: باقیمانده الک 45 میکرون و نرمی سیمان برای هر دو تیپ. در این مطالعه برای هر دو سیمان، آزمایش Full factorial با دو عامل در سه سطح با استفاده از نرم افزار Design-Expert 13.0.15 برای بررسی تأثیرات عاملها بر روی کیلووات ساعت مصرف موتورها مورد بررسی قرار گرفت. پاسخ با استفاده از میانگین نتایج روش عنصر گسسته ([5]DEM) مورد ارزیابی قرار گرفت و با استفاده از تحلیل واریانس (ANOVA) برای تعیین اثرات اصلی و متغیرهای متقابل برای هر پاسخ مورد تجزیه و تحلیل قرار گرفتند. این رویکرد از تابع مطلوبیت، همانطور که در رابطه (1) نشان داده شده است، استفاده کرد. برای نشان دادن محدوده های مورد نظر برای پاسخ، یک رویکرد چند پاسخ با استفاده از روش ابزار توصیف شد]20-21[. تکنیکهای آماری چند متغیره بهعنوان ابزاری برای شناسایی ترکیب بهینه عوامل و تأثیر متقابل آنها ترجیح داده میشوند، زیرا اینها با روشهای سنتی قابل شناسایی نیستند [22-23]. در میان این تکنیکها، [6]RSM به عنوان ابزاری کارآمد برای بهینهسازی متغیرهای متعدد مؤثر بر نتایج شناخته میشود [24]. این روش برای پیش بینی روابط بین ورودی و خروجی یک سیستم مهندسی و بهینه سازی آن طراحی شده است [25]. روش پاسخ سطح به طور گسترده در زمینه های مختلف تولید برای بهینه سازی فرآیند استفاده شده است [26-27]. در این مطالعه از مدل پاسخ سطح درجه دوم مرتبط با طراحی D-Optimal برای بهینه سازی شرایط عملیاتی استفاده شده است. دو پارامتر در سه سطح مختلف برای هر کدام در نقاط مختلف فرآیندها در نظر گرفته میشود تا شرایط عملیاتی بهینه را پیشنهاد کنند. معیارهای انتخاب مدل مناسب شامل مدل (P value < 0.05)، (p-value>0.05 عدم تناسب (، و ضریب تعیین R2 (> 0.9) بود. مقدار p مدل (<0.05) نشان می دهد که احتمال نادرست بودن مدل کمتر از 5 درصد است. در بخش های بعدی مقاله، هر سطح پاسخ (Y) با استفاده از یک معادله درجه دوم همانطور که در معادله 1 ارائه شده نشان داده شده است:

(1) Y = α_0+ ∑_(i=1)〖6 α_i X_i+∑_(i=1) 6 α_ii X_i^2 〗+∑ i ∑ j α_ij X_i X_j

(2) Y = 72376.59 + 2823 ai Xi – 32442.94 aii Xi2 + 6399.60 ajj Xj2 -12358.06 aij XiXj

5Blaine

6Residual on the sieve 45-micron

نتایج و بحث

ارزیابی پتانسیل پیشبینی مدل توسعه یافته

با تعیین R، R2 میانگین مربعات، R2 خطای تعدیل شده و پیش بینیهایی که در یک مدل رگرسیون معنیدار نیستند، Adjusted R² در مدل RSM توسعه یافته مورد ارزیابی قرار گرفت. جدول 2 و 3 یک نمای کلی از ارزیابی عملکرد و کاربرد مدل پیش بینی برای پاسخ را ارائه میدهد. برای هر دو سیمان مدل درجه دوم بهترین مدل پیشبینی شده است.

R² پیش بینی شده 0.529 با R² تعدیل شده 0.0876 در سیمان تیپ 2 مطابقت معقولی دارد. برای سیمان پوزولانی نیز این مقادیر با هم مطابقت قابل اطمینانی دارند، یعنی تفاوت کمتر از 0.08 است که میتوان برای درونیابی نیز استفاده کرد. همچنین مقادیر خطای تصادفی کمتر از 0.1 نیز نشان میدهد که شرایط مدل قابل قبول است. جدول 2 و 3 مقادیر تعیین شده برای مدلهای اثبات شده و ارزیابی عملکرد را نشان میدهد. مقدار R2 نشان میدهد که مدل میتواند بالای نود درصد از واریانس دادههای عملیاتی و مقادیر مورد انتظار را توضیح دهد و صحیح بودن مدل را اثبات میکند. با توجه به دادههای جدول بهترین مقادیر برای بهینه سازی براساس تمامی پارامترها به شرح ذیل میباشد.

جدول2. خلاصه مدل و ارزیابی عملکرد برای سیمان تیپ 2

| Source | Sequential p-value | Adjusted R² | Predicted R² | R2 | |

| Linear | 0.0339 | 0.0487 | 0.0151 | 0.0681 | |

| 2FI | 0.6631 | 0.0406 | -0.0032 | 0.0700 | |

| Quadratic | 0.0359 | 0.0876 | 0.0529 | 0.1342 | پیشنهادی |

| Cubic | 0.6883 | 0.0702 | -0.0057 | 0.1556 |

جدول3. خلاصه مدل و ارزیابی عملکرد برای سیمان پوزولانی

| Source | Sequential p-value | Adjusted R² | Predicted R² | R2 |

| Linear | 0.8350 | -0.0220 | -0.0989 | 0.0049 |

| 2FI | 0.0681 | 0.0105 | -0.0857 | 0.0495 |

| Quadratic | 0.0050 | 0.1235 | -0.0412 | 0.1812 |

| Cubic | 0.1656 | 0.1557 | -0.7540 | 0.2557 |

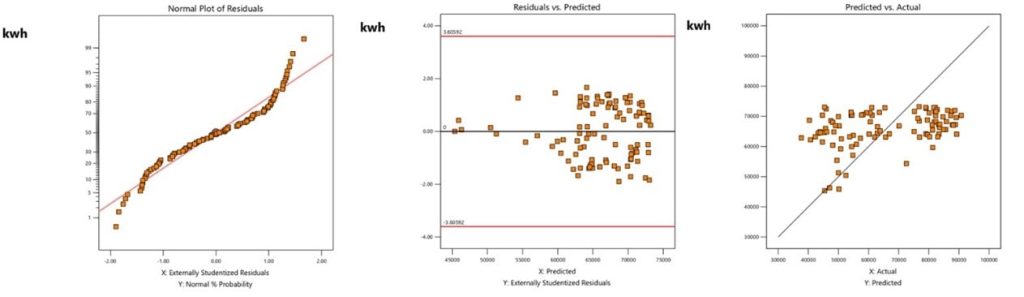

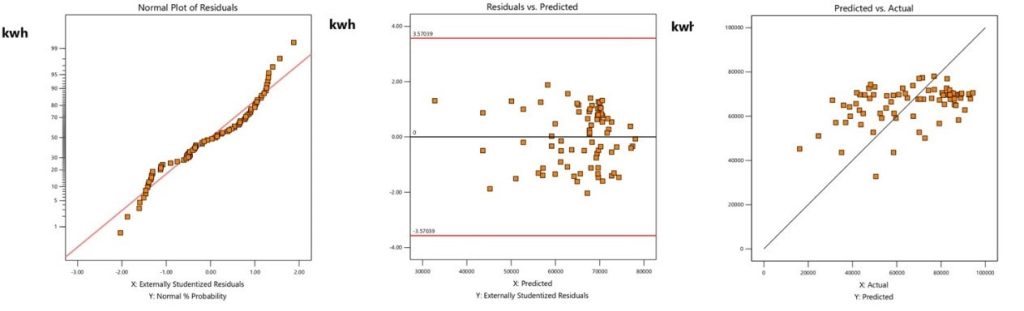

نتایج آزمون آنالیز هر مدل اختلاف بین مقادیر مشاهده شده و مقادیر مورد انتظار برای هر دو نوع سیمان در شکلهای 1 و 2 قابل مشاهده میباشد. نقاط در شکل 1 و 2 روند توزیع نرمال را نشان میدهند و در یک خط مستقیم پراکنده شدهاند. به دلیل اختلاف کمتر بین نقاط شبیه سازی در مدل پیش بینی شده مقادیر غیر قابل پیش بینی کمتری وجود دارد، در نتیجه مدل مورد استفاده در این مطالعه قابل اعتماد تلقی میشود.

شکل 1. نمودارهای توزیع نرمال، نمودارهای پیشبینیشده در مقابل نمودارهای واقعی، و نمودارهای باقیمانده در مقابل پیشبینیشده از کیلووات مصرفی سیمان تیپ 2

شکل 2. نمودارهای توزیع نرمال، نمودارهای پیشبینیشده در مقابل نمودارهای واقعی، و نمودارهای باقیمانده در مقابل پیشبینیشده از کیلووات مصرفی سیمان پوزولانی

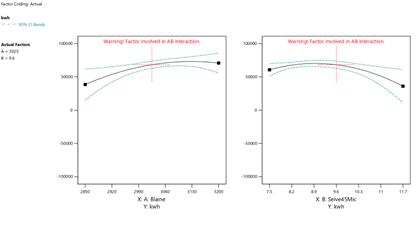

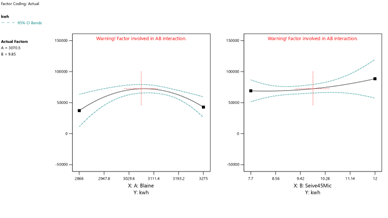

برای سهولت مطالعه، از A برای نشان دادن عامل نرمی سیمان، B برای نشان دادن عامل باقیمانده الک چهل و پنج میکرون استفاده کردیم. جدولA1 و A2 در پیوست نشان میدهد که هر دو عامل بر عملکرد کیلووات مصرفی موتورهای آسیاب سیمان تاثیرگذار بودند. همانطور که در شکل 3 و 4 نشان داده شده است، کیلووات مصرفی موتورها به طور قابل توجهی تحت تأثیر عامل منفرد قرار گرفته است که در سیمان تیپ 2 با افزایش میزان نرمی سیمان میزان کیلووات مصرفی افزایشی بوده و با افزایش میزان باقیمانده الک 45 میکرونی روند مصرف کاهشی بوده است، اما برای سیمان پوزولانی بالعکس تیپ 2 میباشد با افزایش مقدار نرمی سیمان ابتدا کیلووات مصرفی افزایشی و پس از آن روند کاهشی بوده اما با افزایش باقیمانده الک 45 میکرونی روندی افزایشی داشته است.

شکل 3. اثر عوامل منفرد بر مصرف کیلووات موتور آسیاب سیمان تیپ 2

شکل 4. اثر عوامل منفرد بر مصرف کیلووات موتور آسیاب سیمان پوزولانی

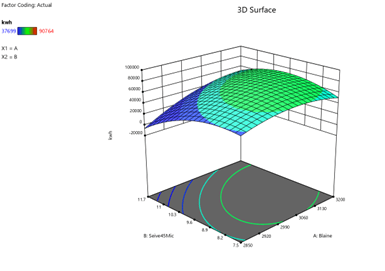

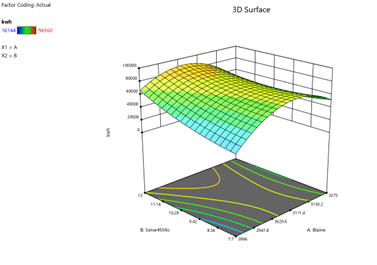

نمودارهای پاسخ سطح برای شرایط تعاملی در شکل 5 و 6 نشان داده شده است. نمودارهای کانتور برای هر دو فاکتور شکل 5 برای سیمان تیپ 2 کاملاً بیضوی بوده که نشاندهنده برهمکنش قابل توجهی بین هر دو عامل بر روی کیلووات مصرفی میباشد. با افزایش مقادیر نرمی سیمان میزان کیلووات مصرفی افزایشی بوده است. شکل 6 نمودار کانتور سطح پاسخ سیمان پوزولانی را نشان میدهد که بهصورت خطی میباشد. این نشان میدهد که تعامل معنی داری بین عناصر مؤلفه وجود دارد.

شکل 5. نمودارهای پاسخ سطح و کانتور شرایط تعامل مختلف در حالت سه بعدی برای کیلووات مصرفی سیمان تیپ 2

شکل 6. نمودارهای پاسخ سطح و کانتور شرایط تعامل مختلف در حالت سه بعدی برای کیلووات مصرفی سیمان پوزولانی بهینه سازی و اعتبارسنجی مدل

همانطوری که در جدول 4 و 5 مشاهده میکنید نتایج بهینهسازی پس از مدلسازی، مناسب و قابل اعتماد هستند، زیرا در بازه پیشبینی 95% قرار گرفتهاند.

جدول4. داده های تایید شده برای مدل پیش بینی شده سیمان تیپ 2

| میانگین پیش بینی شده | انحراف معیار استاندارد | خطای استاندارد میانگین | با 95% اطمینان در محدوده واقعی (پایین ترین) | با 95% اطمینان در محدوده واقعی (بالاترین) |

| 64909 | 15448 | 15789 | 33555 | 96263 |

جدول5. داده های تایید شده برای مدل پیش بینی شده سیمان پوزولانی

| میانگین پیش بینی شده | انحراف معیار استاندارد | خطای استاندارد میانگین | با 95% اطمینان در محدوده واقعی (پایین ترین) | با 95% اطمینان در محدوده واقعی (بالاترین) |

| 59108 | 18424 | 18811 | 21598 | 96618 |

نتیجهگیری

هدف این مطالعه بهینهسازی کارایی انرژی و کیفیت محصول نهایی از طریق کیلووات مصرفی موتورهای موجود در مدار آسیاب سیمان با استفاده از RSM و دادههای واقعی آزمایشگاهی، توسط نرم افزار Design Expert بوده است. در این مقاله تاثیر نرمی سیمان و باقیمانده الک چهل و پنج میکرون بر روی کیلووات مصرفی موتورهای آسیاب سیمان مورد بررسی قرار گرفته است. پس از مدلسازی دو پاسخ برای هر دو تیپ سیمان بر اساس متغیرهای مستقل، مقادیر بهینه برای کیلووات مصرفی آسیاب سیمان بررسی شد. دقت مدل به دست آمده و نتایج آزمون پاسخ با ضریب (R2) مورد استفاده برای ارزیابی کیفیت برازش چند جمله ای بررسی شده است و اهمیت آماری را میتوان با مقدار F بررسی کرد و سطح احتمال با P ارزیابی شد (P <0.05). در این مدل، به دلیل محدود بودن دامنه تغییرات، راهحل پیشنهادی بهطور عملیاتی در واحد مربوطه مورد ارزیابی قرار گرفت. در این تحقیق، دقت بهینهسازیها با در نظر گرفتن کمترین مقدار محدوده هر عامل به عنوان سطح پایین، بیشترین مقدار به عنوان سطح بالا و نقطه میانی بین این دو به عنوان سطح متوسط، تعیین شد. نتایج نشان داد در سیمان تیپ 2 با افزایش میزان نرمی سیمان میزان کیلووات مصرفی روندی افزایشی و با افزایش میزان باقیمانده الک 45 میکرونی روند کاهشی بوده است، اما در سیمان پوزولانی بالعکس تیپ 2 بوده با افزایش مقدار نرمی سیمان ابتدا کیلووات مصرفی افزایشی و پس از آن روند کاهشی بوده اما با افزایش باقیمانده الک 45 میکرونی روندی افزایشی داشته است. در نهایت، بهینه پارامترهای تحلیل شده که شامل میزان توان مصرفی کیلوواتهای آسیاب سیمان، نرمی سیمان و باقیمانده الک 45 میکرونی، در بهترین حالت ممکن در جدول 6 و 7 آورده شده است.

جدول 6. میزان بهینه دادهها پس از مدلسازی برای سیمان تیپ 2

| پارامتر | نرمی سیمان | باقیمانده الک 45 میکرون | توان مصرفی برق کل آسیاب |

| میزان بهینه | 3025 | 9.60 | 68241 |

جدول 7. میزان بهینه دادهها پس از مدلسازی برای سیمان پوزولانی

| پارامتر | نرمی سیمان | باقیمانده الک 45 میکرون | توان مصرفی برق کل آسیاب |

| میزان بهینه | 3070 | 9.85 | 72376 |

| پارامتر | نرمی سیمان | باقیمانده الک 45 میکرون | توان مصرفی برق کل آسیاب |

| میزان بهینه | 3070 | 9.85 | 72376 |

Nomenclature

| kWh | kilowatt-hour |

| Predicted response | Y |

| Temperature | T |

Abbreviations

|

Ratio of Variance (Anova Test) |

F- Value |

|

Probability in Statistical Significance Testing |

P-Value |

مراجع

- Y.H. Huang, Y.L. Chang, T. Fleiter, (2016). A critical analysis of energy efficiency improvement potentials in Taiwan’s cement industry, Energy Pol. 96, 14–26, https://doi.org/10.1016/j.enpol.2016.05.025.

- N.A. Madlool, R. Saidur, M.S. Hossain, N.A. Rahim, (2011). A critical review on energy use savings in the cement industries, Renew. Sustain. Energy Rev. 15, 2042–2060, https://doi.org/10.1016/j.rser.2011.01.005.

- H.O. Njoku, O.R. Bafuwa, C.A. Mgbemene, O.V. Ekechukwu, (2017). Benchmarking energy utilization in cement manufacturing process in Nigeria and estimation of savings opportunities, Clean Techn. Environ. Policy 19, 1639–1653, https://doi.org/10.1007/s10098-017-1353-x.

- S. Fellaou, T. Bounhamidi, (2017). Evaluation of energy efficiency opportunities of a typical Moroccan cement plant: Part I. Energy Analysis, Appl. Therm. Eng. 115, 1161–1172, https://doi.org/10.1016/j.applthermaleng.2017.01.010.

- J. Sirchis, (2005). Energy Efficiency in the Cement Industry, Elsevier Applied Science London and New York.

- International Energy Agency, (2015). Energy Technology Perspectives Mobilising Innovation to Accelerate Climate Action, France.

- U.S. Energy Information Administration, (2013). The Cement Industry is the Most Energy Intensive of all Manufacturing Industries, Department of commerce, Bureau of Economic Analysis.

- B. Afkhami, B. Akbarian, A. Beheshti, A.H. Kakaee, B. Shabani, (2015). Energy consumption assessment in a cement production plant, Sustain. Energy Technol. Assessments 10, 84–89, https://doi.org/10.1016/j.seta.2015.03.003.

- B. Lin, Z. Zhang, F. Ge, (2017). Energy conservation in China’s cement industry, Sustainability 9–668, 1–17.

- J. Jeswiet, A. Szekeres, (2016). Energy consumption in mining comminution, Procedia CIRP 48, 140–145, https://doi.org/10.1016/j.procir.2016.03.250.

- R. Batterham, (2011). Trend in comminution driven by energy, Adv. Powder Technol. 22, 138–140.

- A. Jankovic, W. Valery, E. Davis, (2004). Cement grinding optimisation, Miner. Eng. 17, 41–50.

- H. Benzer, (2005) Modeling and simulation of a fully air swept ball mill in a raw material grinding circuit, Powder Technol. 150, 145–154, https://doi.org/10.1016/j.powtec.2004.11.009.

- Koohestanian E., Shahraki F., (2021). Review on Principles, Recent Progress, and Future Challenges for Oxy-Fuel Combustion CO2 Capture Using Compression and Purification Unit, Journal of Environmental Chemical Engineering, 9 (4), 105777. https://doi.org/10.1016/j.jece.2021.105777.

- Koohestanian, E., Samimi, A., Mohebbi-Kalhori, D., Sadeghi, J., (2017). Sensitivity Analysis and Multi-Objective Optimization of CO2CPU Process Using Response Surface Methodology, Energy, 122, 570-578. https://doi.org/10.1016/j.energy.2017.01.129.

- Ströhle, J., Hofmann, C., Greco-Coppi, M., Bernd, E., (2021). CO2 Capture from Lime and Cement Plants Using an Indirectly Heated Carbonate Looping Process-the Anica Project, in TCCS-11. CO2 Capture, Transport, and Storage, 11th International Trondheim CCS Conference.

- Koohestanian, E., Sadeghi, J., Mohebbi-Kalhori, D., Shahraki, F., Samimi A., (2021). New Process Flowsheet for CO2 Compression and Purification Unit; Dynamic Investigation and Control, Iranian Journal of Chemistry and Chemical Engineering (IJCCE)., 40 (2), 593-604. https://doi:30492/ijcce.2020.37779.

- Nie, S., Zhou, J., Yang, F., Lan, M., Li, J., Zhang, Z., Chen, Z., Xu, M., Li, H., Sanjayan, J.G. (2022). Analysis of Theoretical Carbon Dioxide Emissions from Cement Production: Methodology and Application, Journal of Cleaner Production., 334, 130270. https://doi.org/10.1016/j.jclepro.2021.130270.

- S, Shahraki. F, Sadeghi. J, Koohestanian. E, Sardashti Birjandi., MR, (2024). Experimental Investigation of Energy Consumption and CO2 Emission in Cement Kiln in Effect of Replacement Natural Pozzolan by Method of Grinding Clinker and Pozzolan Separately, Iran. J. Chem. Chem. Eng. (IJCCE), 43, No. 1, 382-394. 10.30492/ijcce.2023.1999807.5956

- S, Shahraki. F, Sadeghi. J, Koohestanian. E, Sardashti Birjandi. MR., (2024). Using Response Surface Methodology Approach to Modeling and Optimization of the Combustion Process in Cement Kiln, Chem. Eng. Technol, 47, No. 6, 875–886. DOI: 10.1002/ceat.202300224.

- Myers, R.H., Montgomery, D.C., Anderson-Cook, C.M., (2016). Response Surface Methodology: Process and Product Optimization Using Designed Experiments. John Wiley & Sons.

- Derringer, G., Suich, R., (1980). Simultaneous optimization of several response variables. J. Qual. Technol. 12, 214–219. doi: 10.1080/00224065.1980.11980968.

- Karichappan., S. Venkatachalam., P. M. Jeganathan., (2014). Optimization of electrocoagulation process to treat grey wastewater in batch mode using response surface methodology, Journal of Environmental Health Science and Engineering, vol. 12, p. 29. doi: 10.1186/2052-336X-12-29.

- Valipour., (2016). Optimization of neural networks for precipitation analysis in a humid region to detect drought and wet year alarms, Meteorological Applications, vol. 23, 91-100. https://doi.org/10.1002/met.1533.

- Valipour., M. A. G. Sefidkouhi., S. Eslamian., (2015). Surface irrigation simulation models: a review, International Journal of Hydrology Science and Technology, vol. 5, 51-70. https://doi.org/10.1504/IJHST.2015.069279.

- -L. Chou., C.-T. Wang., W.-C. Chang., S.-Y. Chang., (2010). Adsorption treatment of oxide chemical mechanical polishing wastewater from a semiconductor manufacturing plant by electrocoagulation, Journal of hazardous materials, vol. 180, 217-224. https://doi.org/10.1016/j.jhazmat.2010.04.017.

- P. Maran., V. Sivakumar., K. Thirugnanasambandham., R. Sridhar., (2013). Artificial neural network and response surface methodology modeling in mass transfer parameters predictions during osmotic dehydration of Carica papaya L, Alexandria Engineering Journal, vol. 52, 507-516. https://doi.org/10.1016/j.aej.2013.06.007.

- آزمایشگاه فیزیک، شرکت صنایع سیمان زابل، هلدینگ همگامان توسعه سیستان و بلوچستان.

پیوست

جدول A1. پارامترهای ANOVA برای پاسخ پیشنهادی مسئله برای سیمان تیپ 2 (مدل درجه دوم)

| Source | Sum of Squares | Mean Square | F-value | p-value | |

| Model | 3.439E+09 | 6.879E+08 | 2.88 | 0.0183 | Significant |

| A-Blaine | 1.480E+09 | 1.480E+09 | 6.20 | 0.0145 | |

| B-Seive45Mic | 1.186E+09 | 1.186E+09 | 4.97 | 0.0282 | |

| AB | 1.904E+08 | 1.904E+08 | 0.7978 | 0.3741 |

جدول A2. پارامترهای ANOVA برای پاسخ پیشنهادی مسئله برای سیمان پوزولانی (مدل درجه دوم)

| Source | Sum of Squares | Mean Square | F-value | p-value | |

| Model | 5.333E+09 | 1.067E+09 | 3.14 | 0.0128 | Significant |

| A-Blaine | 6.620E+07 | 6.620E+07 | 0.1950 | 0.6601 | |

| B-Seive45Mic | 5.631E+08 | 5.631E+08 | 1.66 | 0.2019 | |

| AB | 2.439E+08 | 2.439E+08 | 0.7186 | 0.3995 | |

| A² | 3.809E+09 | 3.809E+09 | 11.22 | 0.0013 | |

| B² | 1.198E+08 | 1.198E+08 | 0.3529 | 0.5544 |

جدول B1. تعدادی از دیتاهای دریافت شده از آزمایشگاه فیزیک کارخانه سیمان زابل برای انجام مدل سازی (سیمان تیپ 2) ]28[

| کیلووات مصرفی | باقیمانده آلک 45 میکرون | نرمی سیمان | ردیف |

| 67294 | 10.22 | 3050 | 1 |

| 58538 | 11.2 | 3275 | 2 |

| 49386 | 11.5 | 3250 | 3 |

| 86304 | 10.3 | 3150 | 4 |

| 82555 | 10 | 3100 | 5 |

| 88166 | 9.06 | 3120 | 6 |

| 58457 | 8.71 | 3080 | 7 |

| 53244 | 11.3 | 3225 | 8 |

| 41621 | 9.52 | 3170 | 9 |

| 31012 | 9.71 | 3165 | 10 |

جدول B2. تعدادی از دیتاهای دریافت شده از آزمایشگاه فیزیک کارخانه سیمان زابل برای انجام مدل سازی (سیمان پوزولانی) ]28[

| کیلووات مصرفی | باقیمانده آلک 45 میکرون | نرمی سیمان | ردیف |

| 54388 | 7.5 | 3000 | 1 |

| 63585 | 8.6 | 3075 | 2 |

| 79105 | 9.2 | 3150 | 3 |

| 79036 | 7.8 | 3025 | 4 |

| 82192 | 9.5 | 3100 | 5 |

| 40374 | 10 | 3065 | 6 |

| 57312 | 8.5 | 2950 | 7 |

| 45739 | 10 | 3033 | 8 |

| 47081 | 8 | 2850 | 9 |

| 59277 | 9.12 | 3043 | 10 |